Asignatura: Diseño y Procesamiento mecánico

Curso: 4° Mecánica

Profesor: Ariel Lauritto

La Broca

Actividades:

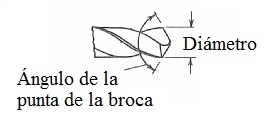

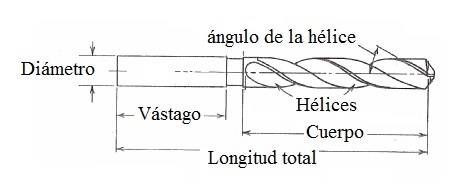

1) ¿Qué es la broca? ¿Cuáles son sus partes? Describirlas y realizar los gráficos.

2) ¿Qué tipos de brocas existen? ¿En qué superficie se utilizan? Nombrar sus principales características.

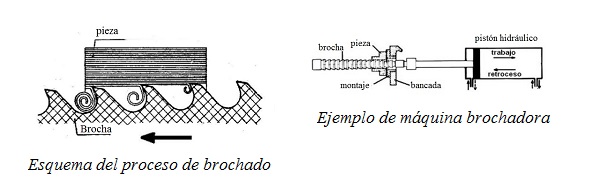

3) ¿Qué es el brochado? Realizar el esquema del brochado

La broca es la herramienta de corte que se emplea en las máquinas taladradoras. En general, en cualquier broca se pueden distinguir tres partes principales: el vástago, el cuerpo y la punta de la broca.

• El vástago de la broca es la parte que se coloca en el husillo y sirve para sujetar la broca en el portaherramientas de la máquina taladradora. Existen vástagos de brocas rectos o cónicos.

• El cuerpo de la broca es la parte intermedia de la broca, la que se sitúa entre el vástago y la punta. Sobre la superficie de la parte del cuerpo de la broca se disponen de unas hélices cuya misión es dejar entrar el líquido refrigerante y desalojar la viruta que se genera durante el corte de material.

• La punta de la broca se encuentra en el extremo cortante o filo cónico de la broca. La geometría y dimensiones de la broca son decisivas para la acción cortante de la broca.

El tipo de broca y el material del que esté fabricada dependerá igualmente de la naturaleza y calidad del material a taladrar. En general, para la mayoría de los trabajos de mecanizado se elegirán brocas fabricadas de acero rápido (HSS), aunque su calidad y funcionalidad dependerá del tipo de aleación de la broca y del proceso al que se ha sido sometido la broca para su fabricación.

Básicamente, existen en el mercado tres grandes tipos de brocas para los trabajos de mecanizado más comunes:

• Brocas HSS laminada: resulta ser el tipo de broca más económica de entre las empleadas para el trabajo sobre metales en general. Su uso es muy común para realizar trabajos sobre metales y materiales plásticos en los que no se requiera precisión. Para trabajos continuados este tipo de brocas presentan una corta durabilidad.

• Brocas HSS de titanio rectificada: son brocas cuya superficie está recubierta de una aleación de titanio que le confiere mejores propiedades mecánicas, permitiendo además taladrar metales con la máxima precisión, incluyendo materiales difíciles como el acero inoxidable. Usando este tipo de broca se puede taladrar a una velocidad de corte mayor, y son brocas de una extraordinaria duración.

• Brocas HSS de cobalto rectificada: son las brocas de máxima calidad, y están recomendadas para taladrar todo tipo de metales, incluyendo los muy duros, además de los aceros inoxidables. Tienen una especial resistencia a la temperatura, de forma que se pueden utilizar sin refrigerante.

Conviene recordar que los procesos de taladrado, como cualquier otro proceso de mecanizado, genera una gran cantidad de calor debido a la fricción que se crea entre el filo de corte de la herramienta y la pieza, lo que afecta negativamente tanto a la durabilidad de las herramientas de corte, como a la calidad del mecanizado de la pieza. Por tanto, las brocas deberán estar convenientemente lubricadas estando en operación para evitar un calentamiento excesivo de la herramienta que provoque su deterioro prematuro.

Esta lubricación se puede realizar desde la parte interior de la broca o desde la parte exterior de la misma. Existe un tipo de brocas que tienen conductos refrigerantes por su interior, de manera que, a medida que van taladrando van expulsando la taladrina por los canales internos. En el caso de brocas comunes, sin conductos interiores, es un chorro externo de taladrina el que incide sobre el lugar donde se lleva a cabo el proceso de taladrado para su refrigeración.

Brochado

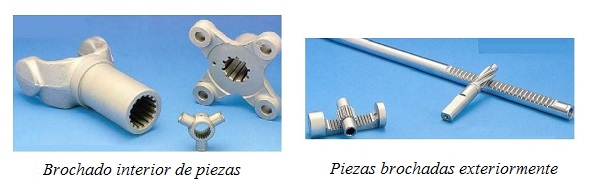

El brochado consiste en pasar una herramienta de corte con forma rectilínea y provista de filos múltiples, llamada brocha, sobre la superficie a tallar de una pieza, ya sea por el exterior o por su interior, con objeto de darle una forma determinada.

El brochado se realiza normalmente de una sola pasada mediante el avance continuo de la brocha, la cual retrocede a su punto de partida después de completar su recorrido. La brocha trabaja por arranque progresivo de material mediante el escalonamiento racional de los dientes, determinado por la forma cónica de la herramienta de corte.

El movimiento de corte lo produce la brocha al avanzar, mientras que la pieza permanece fija. Por otro lado, la profundidad de pasada la proporciona la propia herramienta debido al posicionamiento escalonado de los dientes de corte.

La brochadora es una máquina herramienta relativamente moderna que es bastante cara, por lo que su uso resulta rentable sólo cuando se necesiten producir series largas de piezas.

Es una máquina que resulta especialmente útil para realizar entallas o chaveteros en todo tipo de piezas: piñones dentados, poleas, engranajes, etc. También se puede utilizar como prensa para enderezar, desatrancar piezas oxidadas, montar y desmontar cojinetes, rodamientos, etc.

No hay comentarios.:

Publicar un comentario