Asignatura: Máquinas Térmicas

Curso: 6° año Mecánica

Profesor: Roberto Ariel Lauritto

| Primer principio de la termodinámica | 1 de 3 | ||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||

| Primer principio de la termodinámica | 1 de 3 | ||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||

Aeronáutica, minería, cadenas de fabricación del sector de la automoción, industria farmacéutica, textil… los sectores y ámbitos en los que se pueden encontrar máquinas que utilizan distintos tipos de engranajes son abundantes.

La progresiva sustitución de las antiguas correas y las poleas por engranajes se debe al mayor rendimiento que estos transmiten.

Los engranes, que basan su funcionamiento básico en el acople entre una corona y un piñón como ruedas dentadas, se fabrican en varios materiales y con varios anchos de diente, ancho de cara, circunferencia de cabeza y paso circular.

A continuación vamos a ver varias divisiones que se pueden hacer de los distintos tipos de engranajes que más se emplean hoy día.

La principal distinción de los tipos de engranajes disponibles en el mercado se hace según la posición y forma de sus dientes. De este modo, se dividen entre entranajes de ejes paralelos y ejes perpendiculares.

Entre los engranajes de ejes paralelos se encuentran los cilíndricos de dientes rectos, de dientes helicoidales y los engranajes doble helicoidales

El acero sometido a un tratamiento de templado es uno de los materiales más comunes para los distintos tipos de engranajes, también es común el uso de aluminio. Otros materiales empleados son:

En cuanto a los plásticos, que cuentan con propiedades autoextinguibles, destacan el policarbonato (PC), la poliamida o el PVC, así como las resinas acetálicas. Mientras, entre los no combustibles, los más utilizados son la polieteretercetona PEEK, el politetrafluoroetileno (PTFE) y los polímeros de cristal líquido (LCP).

Aplicaciones y utilidades de los engranes

Los distintos tipos de engranajes están presentes en numerosos sectores, como:

Existen, además cuatro aplicaciones de los engranajes especialmente representativas y utilizadas en infinidad de sectores y ámbitos:

Transforma la energía mecánica rotatoria en energía hidráulica. Se compone de un par de engranajes acoplados y cuenta con el eje conducido y con el conductor, que es el accionado por el eje del motor.

Este, por el desplazamiento a que da lugar el contacto entre los dientes de los engranajes, hace girar al eje conducido.

Emplean pares de engranajes circulares y dentados para rebajar la velocidad del motor de forma eficaz y segura. Además usan engranajes con diámetros muy diferentes, para reducir la velocidad de giro.

Muy utilizado en el sector automovilístico, facilita que, en las curvas, las dos ruedas motrices de un vehículo puedan girar a distinta velocidad que las demás.

El diferencial está formado por dos engranes planetarios unidos a los extremos de los semiejes de las ruedas, y otros dos satélites o piñones cónicos situados en los extremos de su eje porta satélites.

Acopla el motor con el sistema de transmisión con diferentes relaciones de engranajes. Además reduce el número de revoluciones del motor.

Unos rodamientos de bolas soportan los ejes del cambio. Se acopla al volante de inercia del motor a través del embrague o del convertidor de par.

Elegir el tipo de engranaje adecuado es fundamental para evitar paros y costosas reparaciones en cualquier ámbito industrial.

La eficacia de estos mecanismos está determinada por varios factores, como el diseño, la fuerza de contacto, la resistencia a la flexión o la vibración que se genera por los diversos acoplamientos entre los engranes.

CLR (Compañía Levantina de Reductores) ofrece un servicio de asesoramiento en ingeniería y diseño de prototipo integral, así como un amplio catálogo de componentes mecánicos y una asentada experiencia en el sector, con más de 25 años de especialización.

Todo ello ha llevado a posicionar a CLR como un referente en la fabricación motorreductores y reductores, garantizando la total satisfacción con el rendimiento de sus productos.

CLR, que tiene al frente a un equipo de ingenieros que emplea la más puntera tecnología, es un partner completo en logística, manufactura y servicio al cliente, lo que le permite superar las más altas exigencias y prestar un servicio de asesoramiento completo.

Índice de contenidos:

1- Introducción

1.1- Generalidades

1.2- Mecanizado por desprendimiento de material

1.3- Parámetros de corte en los procesos de mecanizado

2- Clasificación de los principales procesos de mecanizado

2.1- Generalidades

2.2- Torneado

2.3- Fresado

2.4- Taladrado

2.5- Brochado

3- El proceso de corte ortogonal

3.1- Definición y parámetros característicos del corte ortogonal

3.2- Velocidades que intervienen en el corte ortogonal

3.3- Fuerzas que actúan en el corte ortogonal

3.4- Estudio de la viruta generada en el corte

3.5- Modelos de análisis de los procesos de mecanizado

Introducción

1.1- Generalidades

Dentro de los procesos de fabricación mecánica de piezas, el mecanizado es uno de los procedimientos más empleados, que permite fabricar piezas con una geometría, dimensiones y acabados superficiales acorde a las necesidades de fabricación.

Aunque es habitual el empleo del mecanizado para la fabricación de piezas metálicas, también es muy común el uso de los procedimientos de mecanizado para fabricar piezas hechas de otros materiales, como puedan ser, plásticos, materiales compuestos, etc.

El mecanizado, en general, se define como un proceso de fabricación mecánica de piezas realizado mediante el procedimiento de conformado del material, y que puede clasificarse en diferentes tipos:

• Conformado por desprendimiento de material (también llamado mecanizado por arranque de virutas)

• Conformado por deformación plástica de la pieza (mecanizado por deformación)

• Conformado añadiendo nuevo material (moldeo)

Este tutorial se va a centrar en el estudio del primer tipo de mecanizado, es decir, el procedimiento de mecanizado por desprendimiento o arranque de material (también conocido como mecanizado de piezas por arranque de viruta).

De esta manera, el mecanizado se puede definir como un proceso de conformado consistente en la eliminación de material (arranque de viruta), empleando un filo o herramienta de corte y a partir de una pieza de materia prima inicial, con objeto de obtener una pieza final con una forma geométrica y tamaño determinado.

1.2- Mecanizado por desprendimiento de material

Se denomina mecanizado por desprendimiento de material a aquel procedimiento de fabricación mediante el cual, partiendo de una pieza en bruto inicial, se consigue la forma, dimensiones y acabados de la pieza final mediante la eliminación de partes de material de la pieza, realizado por medios mecánicos y empleando herramientas de filo.

Las partes de material eliminadas se denominan virutas (precisamente porque tienen forma de virutas desprendidas), y por eso a este tipo de mecanizado se le denomina también mecanizado por arranque de virutas.

Los procesos de mecanizado por arranque de virutas se clasifican en base al tipo de filo de la herramienta de corte empleada. Así, hay procedimientos de mecanizado que usan herramientas de corte con filos geométricamente determinados, y otros que usan herramientas con filos no determinados, dando lugar a los procesos de mecanizado denominados de corte y abrasivos, respectivamente.

• Procesos que usan herramientas de corte con filo o filos geométricamente determinados (mecanizados de corte): en este caso los útiles de las herramientas arrancan las virutas de la pieza que se está trabajando con la cuña de sus filos que tienen formas geométricamente determinadas. Ejemplos de esta forma de corte son el torneado, fresado, taladrado, limado, cepillado, etc.

• Procesos que usan herramientas con filos no determinados (mecanizados abrasivos): en este caso las finas virutas son arrancadas del material de la pieza por medio de granos abrasivos que carecen de una forma geométrica determinada. Son ejemplos de este tipo de mecanizado el rectificado o el bruñido.

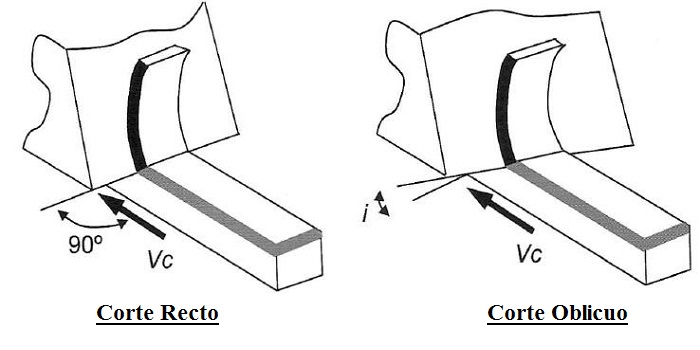

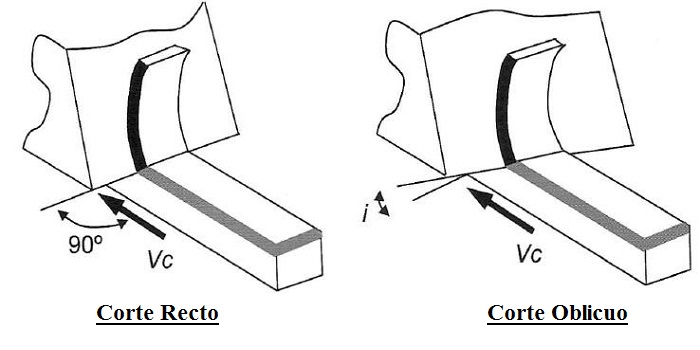

Además, dentro de los procesos de mecanizado por arranque de viruta, el corte del filo de la herramienta sobre la pieza puede ser de dos tipos: ortogonal y oblicuo, dependiendo del ángulo de inclinación del filo de corte con respecto a la dirección del desplazamiento relativo entre la herramienta y pieza.

En el caso del corte ortogonal o recto, el filo de la herramienta es perpendicular a la dirección de desplazamiento entre herramienta y pieza durante el corte, mientras que en el corte oblicuo existe un cierto ángulo (i) como se muestra en la figura siguiente.

Sobra decir que el estudio mecánico del corte oblicuo es mucho más complejo que el ortogonal, debido a que las fuerzas de corte que intervienen en el corte oblicuo tienen tres componentes, en lugar de las dos componentes que intervienen en el corte ortogonal.

Por otro lado, las relaciones que se establecen entre las distintas componentes de la fuerza de corte dependen de la geometría de la herramienta, el ángulo de cizallamiento y del ángulo de filo, por lo que se hace necesario conocer la geometría de la herramienta de corte para poder realizar un análisis mecánico del corte completo.

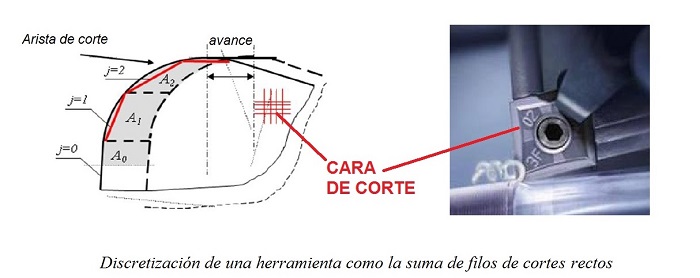

Este hecho en el caso del corte oblicuo se hace muy dificultoso debido a la geometría de las herramientas empleadas, dado que en muchas operaciones de mecanizado, como el torneado, fresado y taladrado, la herramienta realiza el corte con dos filos simultáneamente (primario y secundario), y además hay herramientas de filos curvos, como las fresas de cabezas esféricas o tóricas, donde la inclinación del filo es variable en cada punto de corte.

Para más inri, las operaciones más habituales de mecanizado, como el fresado o el taladrado se realizan en realidad mediante corte oblicuo, lo que convierte su estudio en algo bastante engorroso.

Para poder simplificar el análisis del corte en estos procesos y así poder estudiarlos, se suele proceder a discretizar el filo de la herramienta en partes más pequeñas y considerar el filo de la herramienta como la suma de multitud de filos más pequeños, pero de cortes rectos, de manera que permita aplicar los parámetros de estudio del corte ortogonal, que son mucho más fáciles de analizar.

En efecto, el corte ortogonal es el caso más simplificado de proceso de arranque de material y es el utilizado en la mayoría de las simulaciones de mecanizado de piezas que se realiza mediante cálculos numéricos. Su simplicidad y utilidad permiten obtener información acerca de variables que de otra manera resultarían difíciles de medir, no cometiéndose en realidad mucho error, ya que el valor del ángulo de un corte oblicuo no suele superar los 15º.

1.3- Parámetros de corte en los procesos de mecanizado

Para que el corte en una operación de mecanizado sea efectivo, los parámetros de corte que deben ser controlados en cualquier trabajo de mecanizado son principalmente tres:

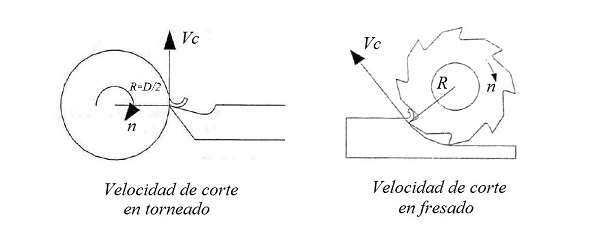

• Velocidad de corte (Vc) : Es la velocidad lineal relativa de la herramienta respecto de la pieza en la dirección y sentido del movimiento de corte. En los procesos de torneado o fresado esta velocidad se define como:

| π · d · n |

|

Vc = |

| |

| 1000 |

|

donde,

Vc es la velocidad de corte, expresada en metros por minuto (m/min)

d es el diámetro de la pieza, si se trata de una operación de torneado, o el diámetro de la herramienta, si se trata de fresado, expresado en mm.

n es la velocidad de giro de la pieza, en torneado, o de la herramienta, en fresado, en revoluciones por minuto (r.p.m.)

• Avance (a): es el desplazamiento recorrido por la herramienta en cada revolución o carrera. Conocidos la velocidad de giro y el avance, es posible calcular la velocidad de avance (Va):

Va = a · n

donde,

a es el avance, expresado en milímetros (mm.)

n es la velocidad de giro de la pieza, en torneado, o de la herramienta, en fresado, en revoluciones por minuto (r.p.m.)

• Profundidad de corte (p): Es la distancia que penetra la herramienta en la pieza.

2- Clasificación de los principales procesos de mecanizado

2.1- Generalidades

Los procesos de mecanizado se desarrollan en la actualidad mediante el empleo de máquinas herramienta, usadas para dar forma a las piezas en bruto. Los elementos más importantes de este tipo de máquinas de mecanizado son los útiles o herramientas de corte y los elementos de sujeción de la pieza a la máquina.

Normalmente el mecanizado de una pieza suele requerir varias pasadas de un mismo proceso, incluso haciendo uso de herramientas diferentes. Entre las distintas etapas que constituyen el proceso de mecanizado de una pieza se distingue entre desbaste y acabado. El desbaste tiene como objeto eliminar gran cantidad de material de la pieza a mecanizar, generalmente sin ajustar mucho la precisión del corte y constituye la primera etapa del mecanizado, mientras que en el acabado se realizan las últimas pasadas de la herramienta, con mucha más precisión, con objeto de conseguir una pieza con las dimensiones, tolerancias y el acabado superficial de la calidad exigida.

Atendiendo a la clasificación de los procesos de mecanizado, éstos se pueden clasificar en distintos grupos, en función del movimiento relativo que se establezca entre la pieza a mecanizar y la herramienta de corte.

En los siguientes apartados del tutorial se describen los principales procesos de mecanizados por arranque de material que son empleados muy habitualmente.

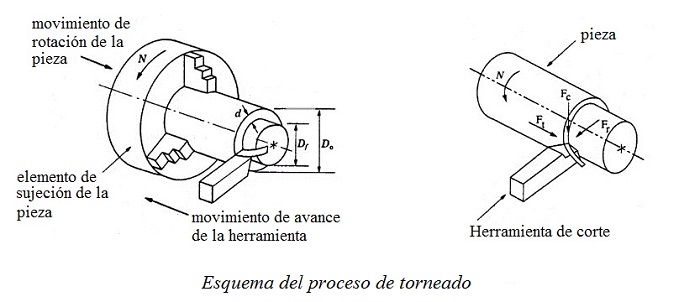

2.2- Torneado

El torneado es uno de los procesos de mecanizado de uso más común, y se lleva a cabo en una máquina herramienta llamada torno. En el proceso de torneado la forma de la pieza se obtiene mediante la combinación de un movimiento de rotación de la pieza junto con un desplazamiento de la herramienta de corte situado en el carro portaherramientas del torno. Con el torneado se obtiene piezas mecanizadas con geometría de revolución (cilíndricas, formas cónicas, hélices, etc.).

Como se muestra en la figura anterior, en el proceso de torneado la pieza queda sujeta mediante una mordaza al plato del torno, el cual dotará a la pieza de un movimiento de rotación sobre su eje.

Por otro lado, a la herramienta de corte (cuchilla), instalada en el carro portaherramientas del torno, se le dota de un movimiento recto de avance (paralelo al eje longitudinal de la pieza) y de penetración (la cuchilla penetra dentro de la pieza). Al estar girando la pieza, el contacto entre cuchilla y pieza hace que se desprendan partes del material de la pieza en forma de virutas.

Mediante la unidad de control del torno, se puede controlar estos tres movimientos de manera simultánea (velocidad de rotación de la pieza, y los movimientos de avance y penetración de la cuchilla), cuestión fundamental para poder mecanizar la pieza, y conseguir la forma final y dimensiones con la calidad deseada.

En la actualidad se usan los tornos más modernos que se llaman Tornos CNC o tornos por control numérico. Estos tornos utilizan un software o programa de ordenador con datos alfanuméricos según los eje coordenados XYZ del espacio, de manera que puede controlar por sí mismo las velocidades y las posiciones de la pieza y la herramienta. Estos tornos trabajan "solos" y permite obtener las piezas con la forma y dimensiones que previamente hemos introducido en la memoria de la máquina mediante un lenguaje de programación específico.

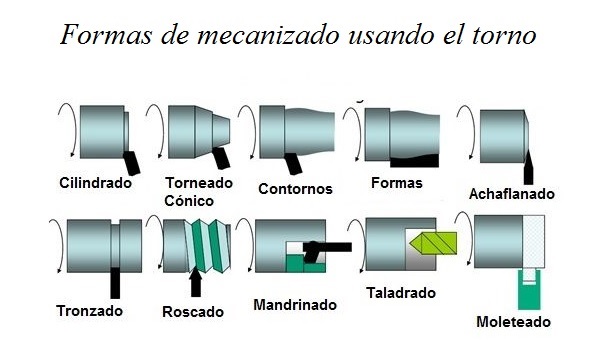

Por último, decir que mediante el torneado se pueden realizar multitud de trabajos de mecanizado en piezas, como puedan ser trabajos de cilindrado (reducir el diámetro de una pieza cilíndrica); achaflanado (realizar un chaflán en un extremo de la pieza); torneado cónico (proporcionar una forma cónica a la pieza); tronzado (cortar una pieza en dos partes); roscado (realizar una rosca en la superficie de la pieza); mandrinado (agrandar un agujero); moleteado (hacer grabados sobre la superficie de la pieza); refrentado (disminuir la longitud de una pieza), etc.

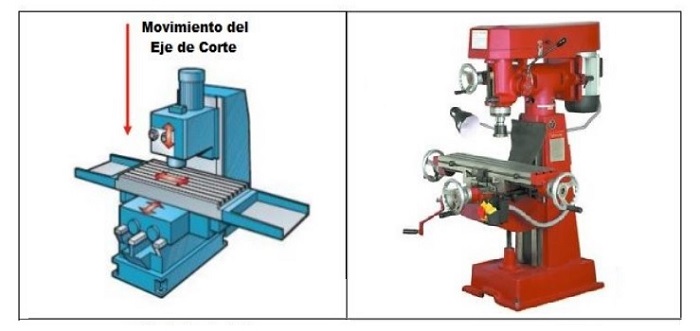

2.3- Fresado

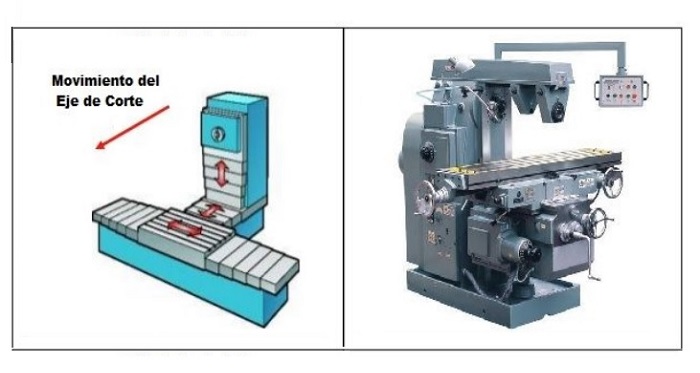

El fresado es también otro de los procesos de mecanizado por arranque de viruta más común, y se realiza empleando una máquina herramienta llamada fresadora. En este caso, el corte de material se realiza con una herramienta rotativa, llamada fresa, que tiene forma circular y está provista en su perímetro exterior de múltiples filos de corte.

En el fresado, el arranque de material se lleva a cabo por la combinación del movimiento de giro de la herramienta de corte con el desplazamiento, que puede ser de la herramienta de corte o de la pieza a mecanizar.

En una fresadora, la herramienta de corte queda fijada al cabezal de la máquina y está provista de desplazamiento lineal en las tres direcciones (X - Y - Z). La pieza a mecanizar irá fijada a la mesa de la máquina por el procedimiento de fijación que se elija, y el desplazamiento en estas 3 direcciones es lo que se denomina los ejes de la máquina (de ahí, la fresadora de 3 ejes). El diseño de la máquina fresadora hará que el movimiento de desplazamiento lo pueda realizar la herramienta de corte, la pieza o una combinación de ambos simultáneamente, dando lugar a distintos tipos de máquinas fresadoras.

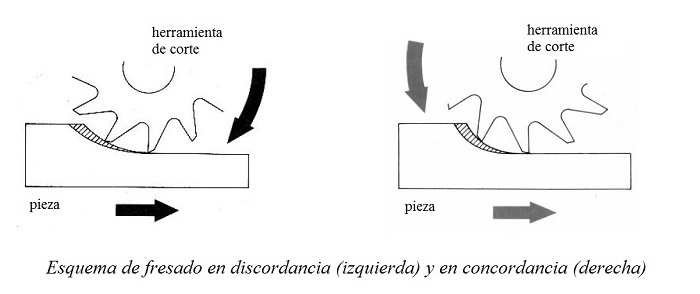

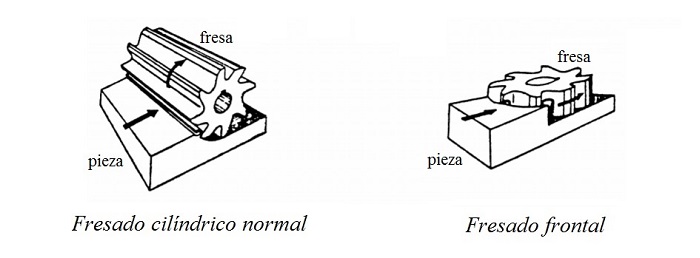

Cuando el eje de la fresa se halla dispuesto paralelamente a la superficie de la pieza a mecanizar, el fresado se denomina cilíndrico. En este caso, la fresa puede girar en sentido contrario al avance, denominándose fresado en discordancia o normal, o bien girar en el mismo sentido del avance, denominándose fresado en concordancia. Cuando el eje de la fresa es perpendicular a la superficie de la pieza que se mecaniza, el fresado se denomina frontal.

Actualmente, las fresadoras tienen un campo de aplicación para el mecanizado principalmente de piezas pequeñas casi ilimitado. Además, las máquinas fresadoras ofrecen un mejor rendimiento que otras máquinas herramientas para el mismo trabajo, debido a que la herramienta de corte, la fresa, dispone de multitud de dientes o filos de corte que no están en contacto con la pieza al mismo tiempo durante el mecanizado, por lo que sufren menos fatiga, tienen un menor desgaste y trabaja a una temperatura inferior que las cuchillas de los tornos, por ejemplo, aumentando así su durabilidad.

La velocidad de corte a la que gire la fresa depende del tipo de material de la pieza a mecanizar. Generalmente, los materiales más blandos se cortan a velocidades más altas de giro, y los materiales duros se cortan típicamente a un ritmo más lento.

Las máquinas fresadoras ofrecen una versatilidad inmensa, debido a que tienen un movimiento adicional más que el torno, de manera que pueden realizar cualquier tipo de mecanizado, aunque su costo y productividad dependerá en cada caso del tipo de trabajo, la serie a producir y tamaño de la pieza.

Las fresadoras se clasifican en diversos tipos, según se disponga la orientación respecto a la pieza de trabajo y sus grados de movimiento. En este sentido, las máquinas fresadoras se clasifican en Fresadoras Horizontales, Fresadoras Verticales y Fresadoras Universales.

- Fresadora Horizontal:

En la fresadora horizontal, el eje de rotación del husillo, donde se coloca la fresa, está horizontal a la mesa, de ahí la denominación horizontal para este tipo de fresadora, dado que la fresa se sitúa sobre un eje horizontal en el husillo principal de la máquina.

Las fresadoras horizontales se utilizan sobretodo para realizar trabajos de desbaste o de acabado en línea recta, generando listones o escalones.

La herramienta de corte trabaja con su periferia. La limitación de esta máquina es la profundidad a la que puede trabajar, ya que ésta dependerá de la distancia de la periferia de la herramienta al eje de la máquina.

- Fresadora Vertical:

En la fresadora vertical el eje del husillo es perpendicular a la mesa de trabajo, es decir, la fresa se sitúa en un husillo vertical, que al girar produce el movimiento principal. En este caso, la herramienta de corte trabaja tanto con su periferia como con la parte frontal.

La limitación principal de esta máquina es la fuerza perpendicular a la que se puede someter la fresa por la mesa de trabajo, para lograr el movimiento de avance.

- Fresadora Universal:

Es la combinación de una fresadora horizontal y una vertical. Tiene un cabezal universal de doble articulación que le permite la inclinación del eje portafresa, formando cualquier ángulo con la mesa donde se sitúa la pieza a mecanizar. Ello permite que se puedan mecanizar piezas de una gran complejidad.

Su limitación es el costo y el tamaño de las piezas que se pueden trabajar.

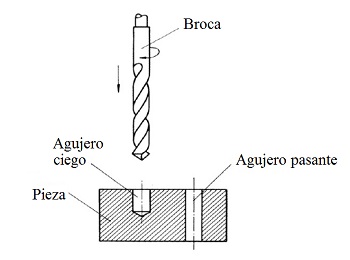

2.4- Taladrado

El taladrado es quizás el procedimiento de mecanizado más repetido en la industria, y se realiza con una máquina herramienta llamada taladradora. El taladrado se utiliza para realizar agujeros en piezas, tanto pasantes como ciegos.

Son múltiples las ocasiones donde resulta necesario practicar taladros en las piezas, como puedan ser para alojar tornillos, pernos o ejes, o para realizar huecos o conductos interiores por donde circulen fluidos, etc.

Para llevar a cabo los trabajos de taladrado la pieza deberá permanecer fija en la mesa de trabajo de la máquina taladradora, mientras que la herramienta de corte (conocida como broca) girará y se desplazará longitudinalmente realizando los taladros en la pieza.

En el taladrado se producen virutas en grandes cantidades que deben manejarse siempre con seguridad. Por la gran potencia que ejercen las máquinas taladradoras, tienen que emplearse dispositivos especiales para la asegurar la correcta sujeción de la pieza que se vaya a taladrar a la mesa de trabajo de la máquina taladradora.

Al taladrar metales se produce siempre una fricción muy grande entra la herramienta de corte (broca) y la pieza, por lo que en las operaciones de taladrado (al igual que en los demás procesos de mecanizado) es recomendable refrigerar la herramienta de corte con taladrina mientras dura el proceso. La taladrina es un líquido refrigerante compuesto de agua, aceite, antioxidantes y antiespumantes, entre otros, que se utiliza para refrigerar la herramienta de corte y la pieza en los trabajos de mecanizado.

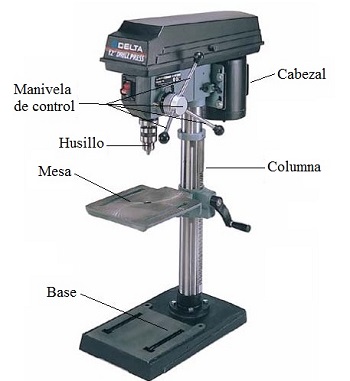

Como ya se ha dicho, en los procesos de taladrado se emplea una máquina taladradora, cuyos elementos fundamentales son el husillo donde se aloja la broca y la mesa donde se sujeta la pieza a taladrar.

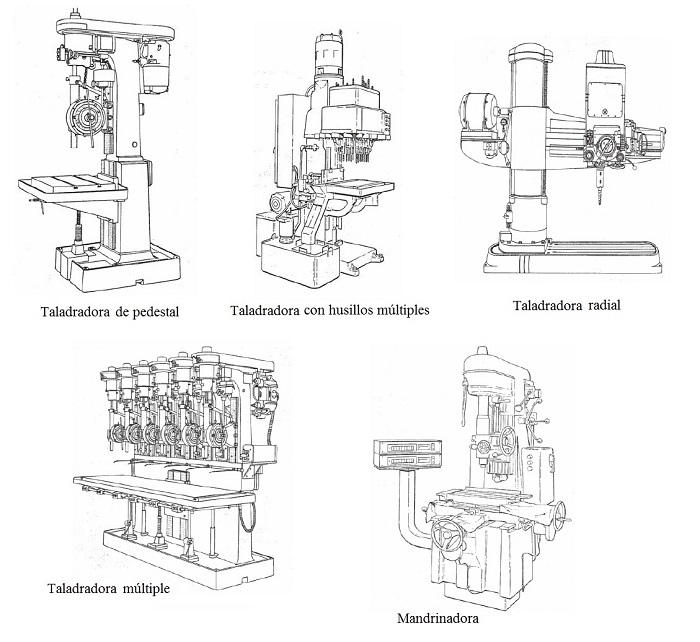

A continuación se enumeran los diferentes tipos de máquinas taladradoras que son aplicables en función del tipo de taladro que se pretenda realizar:

• Taladradora de banco: es el tipo más sencillo y común de las máquinas de taladrar. En este caso, el avance de la broca en el interior de la pieza a perforar lo realiza de forma manual el operario, lo que le permite en cierto modo "sentir" el efecto del corte en la pieza que se está taladrando.

• Taladradora de pedestal: se diferencia de la taladradora de banco en que el avance del husillo con la broca no es manual, sino que es accionado por la propia máquina, de manera que es utilizada para trabajos pesados, permitiendo hacer agujeros más grandes y en piezas de mayor espesor.

• Taladradora con husillos múltiples: en este caso la taladradora está equipada con una cabeza taladradora que contiene varios husillos que se pueden ubicar según convenga, de manera que se pueden realizar un cierto número de agujeros en un lugar preciso de la pieza y al mismo tiempo.

• Taladradora múltiple: es un tipo de taladradora que dispone de una serie de husillos colocados en una única mesa de mayor extensión. Este tipo de máquina se emplea para la producción en serie y realiza operaciones secuenciales sobre una pieza, de manera que los taladros se realizan de manera sucesiva, avanzando de operación en operación a través de todos los husillos. En cada uno de estos husillos se puede llevar a cabo una operación diferente, pero sobre la misma pieza.

• Mandrinadora: la mandrinadora se utiliza para realizar un taladro tipo pedestal de alta precisión o para reducir la rugosidad que puede haber sobre la superficie de una pieza terminada, normalmente en agujeros que pueden ser de forma cilíndrica o cónica. También se puede utilizar para realizar roscas de alta precisión en el interior de piezas.

En este tipo de máquina, la bancada de trabajo donde situar la pieza es una mesa giratoria de coordenadas, que permite colocar la pieza en cualquier posición debajo del husillo. De esta forma se pueden ejecutar huecos en cualquier posición sobre la pieza y de diámetros adecuados de gran precisión.

• Taladradora radial: a diferencia de las taladradoras anteriores, la taladradora radial tiene la mesa de trabajo en la parte inferior, ya que esta diseñada para acomodar piezas grandes. Es una máquina de gran tamaño que mueve su cabezal, su mesa de trabajo y el husillo principal con motores independieres. El husillo se puede colocar para taladrar en cualquier lugar dentro del alcance de la máquina por medio de los movimientos proporcionados por la cabeza, el brazo y la rotación del brazo alrededor de la columna.

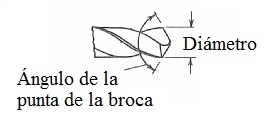

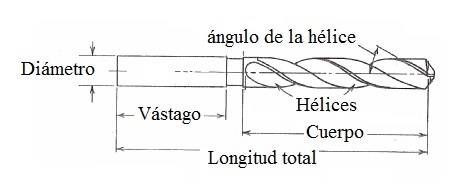

Como ya se ha comentado, la broca es la herramienta de corte que se emplea en las máquinas taladradoras. En general, en cualquier broca se pueden distinguir tres partes principales: el vástago, el cuerpo y la punta de la broca.

• El vástago de la broca es la parte que se coloca en el husillo y sirve para sujetar la broca en el portaherramientas de la máquina taladradora. Existen vástagos de brocas rectos o cónicos.

• El cuerpo de la broca es la parte intermedia de la broca, la que se sitúa entre el vástago y la punta. Sobre la superficie de la parte del cuerpo de la broca se disponen de unas hélices cuya misión es dejar entrar el líquido refrigerante y desalojar la viruta que se genera durante el corte de material.

• La punta de la broca se encuentra en el extremo cortante o filo cónico de la broca. La geometría y dimensiones de la broca son decisivas para la acción cortante de la broca.

El tipo de broca y el material del que esté fabricada dependerá igualmente de la naturaleza y calidad del material a taladrar. En general, para la mayoría de los trabajos de mecanizado se elegirán brocas fabricadas de acero rápido (HSS), aunque su calidad y funcionalidad dependerá del tipo de aleación de la broca y del proceso al que se ha sido sometido la broca para su fabricación.

Básicamente, existen en el mercado tres grandes tipos de brocas para los trabajos de mecanizado más comunes:

• Brocas HSS laminada: resulta ser el tipo de broca más económica de entre las empleadas para el trabajo sobre metales en general. Su uso es muy común para realizar trabajos sobre metales y materiales plásticos en los que no se requiera precisión. Para trabajos continuados este tipo de brocas presentan una corta durabilidad.

• Brocas HSS de titanio rectificada: son brocas cuya superficie está recubierta de una aleación de titanio que le confiere mejores propiedades mecánicas, permitiendo además taladrar metales con la máxima precisión, incluyendo materiales difíciles como el acero inoxidable. Usando este tipo de broca se puede taladrar a una velocidad de corte mayor, y son brocas de una extraordinaria duración.

• Brocas HSS de cobalto rectificada: son las brocas de máxima calidad, y están recomendadas para taladrar todo tipo de metales, incluyendo los muy duros, además de los aceros inoxidables. Tienen una especial resistencia a la temperatura, de forma que se pueden utilizar sin refrigerante.

Conviene recordar que los procesos de taladrado, como cualquier otro proceso de mecanizado, genera una gran cantidad de calor debido a la fricción que se crea entre el filo de corte de la herramienta y la pieza, lo que afecta negativamente tanto a la durabilidad de las herramientas de corte, como a la calidad del mecanizado de la pieza. Por tanto, las brocas deberán estar convenientemente lubricadas estando en operación para evitar un calentamiento excesivo de la herramienta que provoque su deterioro prematuro.

Esta lubricación se puede realizar desde la parte interior de la broca o desde la parte exterior de la misma. Existe un tipo de brocas que tienen conductos refrigerantes por su interior, de manera que, a medida que van taladrando van expulsando la taladrina por los canales internos. En el caso de brocas comunes, sin conductos interiores, es un chorro externo de taladrina el que incide sobre el lugar donde se lleva a cabo el proceso de taladrado para su refrigeración.

2.5- Brochado

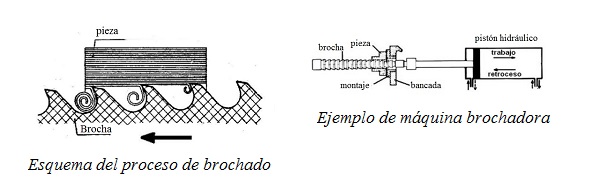

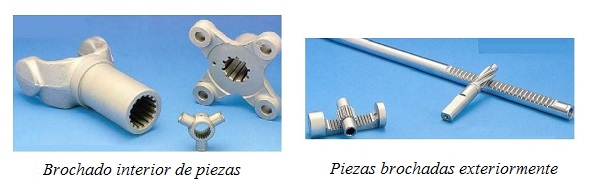

El brochado consiste en pasar una herramienta de corte con forma rectilínea y provista de filos múltiples, llamada brocha, sobre la superficie a tallar de una pieza, ya sea por el exterior o por su interior, con objeto de darle una forma determinada.

El brochado se realiza normalmente de una sola pasada mediante el avance continuo de la brocha, la cual retrocede a su punto de partida después de completar su recorrido. La brocha trabaja por arranque progresivo de material mediante el escalonamiento racional de los dientes, determinado por la forma cónica de la herramienta de corte.

El movimiento de corte lo produce la brocha al avanzar, mientras que la pieza permanece fija. Por otro lado, la profundidad de pasada la proporciona la propia herramienta debido al posicionamiento escalonado de los dientes de corte.

La brochadora es una máquina herramienta relativamente moderna que es bastante cara, por lo que su uso resulta rentable sólo cuando se necesiten producir series largas de piezas.

Es una máquina que resulta especialmente útil para realizar entallas o chaveteros en todo tipo de piezas: piñones dentados, poleas, engranajes, etc. También se puede utilizar como prensa para enderezar, desatrancar piezas oxidadas, montar y desmontar cojinetes, rodamientos, etc.

3- El proceso de corte ortogonal

3.1- Definición y parámetros característicos del corte ortogonal

Como ya se ha comentado en apartados anteriores, los procesos de mecanizado son complejos de analizar debido a la multitud de factores que entran en juego (geometría y tipo de material de la pieza a mecanizar, geometría y tipo de material de la herramienta de corte, profundidad y velocidad de corte, temperatura, etc.).

Sin embargo, para simplificar el análisis de los procesos de mecanizado, es muy común en los modelos de estudios emplear el llamado Modelo de Corte Ortogonal, con objeto de poder interpretar y estudiar de una manera más simple, aunque no por ello menos precisa, aquellos factores y parámetros que intervienen en cualquier proceso de mecanizado.

El corte ortogonal, o corte recto, es un modelo simplificado de analizar el proceso de mecanizado por arranque de viruta que permite calcular los parámetros característicos del corte sin alejarse mucho de la realidad.

En el corte ortogonal, el filo de la herramienta de corte es perpendicular a la dirección de desplazamiento entre herramienta y pieza durante el proceso de corte, mientras que en el corte oblicuo existe un cierto ángulo (i) de inclinación.

Por tanto, en el caso del corte ortogonal las fuerzas actuantes durante el corte se pueden descomponer según dos componentes, en lugar de tres como ocurre con el modelo de corte oblicuo. Esto va a suponer que el uso del modelo de corte ortogonal simplifique mucho el estudio de los procesos de mecanizado.

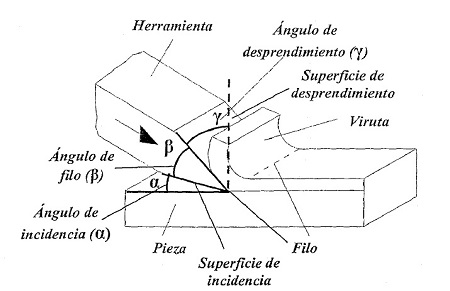

Pero para comprender mejor los parámetros geométricos que definen a un corte ortogonal, es preciso conocer previamente los elementos característicos de una herramienta de corte, como son:

• El filo o arista cortante, que como su nombre indica es la arista o filo de la herramienta que corta el material.

• La superficie de desprendimiento, que es la cara de la herramienta sobre la que desliza el material desprendido.

• La superficie de incidencia, que es la cara de la herramienta que queda frente a la superficie ya mecanizada de la pieza.

En la figura adjunta que se incluye, se representan dichos parámetros geométricos para tener así una mejor comprensión de los mismos.

A continuación, y una vez vistos los parámetros geométricos de la herramienta de corte ya, se pueden definir los ángulos y demás parámetros geométricos que caracterizan al modelo de corte ortogonal:

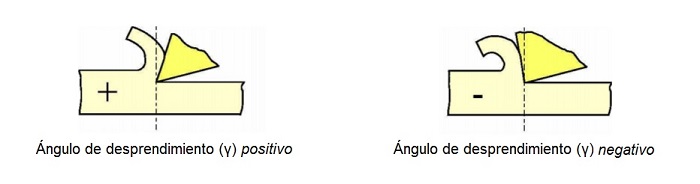

• Ángulo de desprendimiento (γ):

Es el ángulo formado por la superficie de desprendimiento de la herramienta y la dirección perpendicular a la superficie mecanizada de la pieza.

Este ángulo puede tener un sentido positivo (en sentido horario), o bien sentido negativo, si es en el sentido contrario (sentido antihorario). Así, en función del valor del ángulo de desprendimiento, si éste es mayor que cero las herramientas de corte se clasifican con geometría positiva, y si es menor que cero, las herramientas se clasifican en herramientas con geometría negativa.

Si en un proceso de corte el ángulo de desprendimiento es grande, entonces significaría que la herramienta de corte penetra y corta bien a la pieza, dando lugar a un mejor acabado superficial, pero a costa de ir debilitando mucho el filo de corte.

Por el contrario, si durante el corte el ángulo de desprendimiento es pequeño, entonces se favorecería la resistencia de la herramienta, pero la energía consumida y el calentamiento de la propia herramienta aumentarán.

Para obtener el ángulo de desprendimiento correcto habrá que tener en cuenta la resistencia del material de la herramienta, el tipo de material a mecanizar y el avance. En cualquier caso, el ángulo de desprendimiento adecuado será el mayor que pueda soportar la herramienta sin romperse.

• Ángulo de incidencia (α):

Es el ángulo formado por la superficie de incidencia de la herramienta de corte y la superficie de la pieza ya mecanizada, como se muestra en la figura adjunta.

Si el valor del ángulo de incidencia es muy pequeño, aumentará el contacto entre la herramienta y la pieza, produciéndose un roce excesivo y como consecuencia, un aumento de la temperatura que producirá un desgaste más rápido de la herramienta, y por tanto, disminuirá su vida útil.

Por el contrario, si el valor del ángulo de incidencia es demasiado grande, se debilitaría el filo de la herramienta que afectaría negativamente a su durabilidad. Para conseguir un ángulo de incidencia correcto, habrá que tener en cuenta el material de la pieza y la herramienta.

• Ángulo de filo o ángulo de herramienta (β):

Es el ángulo formado por las superficies de incidencia y desprendimiento de la herramienta de corte.

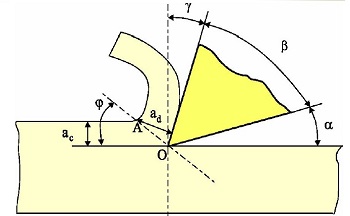

• Ángulo de deslizamiento o cizalladura (φ):

Es el ángulo formado por la superficie de la pieza y el plano de deslizamiento, que es un plano teórico en el que se produce la deformación del material de la pieza. El ángulo de cizalladura es el ángulo según el cual se corta el material para formar la viruta.

Este ángulo determina la posición del plano de cizallado con respecto el plano que contiene al filo y a la velocidad de corte. Su importancia radica en que por debajo de este plano la pieza de trabajo permanece sin deformaciones, y por encima de él la viruta sale recién formada fluyendo sobre la superficie de desprendimiento.

• Espesor de viruta no deformada (ac):

Es el espesor del material que va a ser eliminado de la pieza antes de sufrir deformación alguna. O dicho de otra manera, este parámetro también representa a la profundidad de corte.

• Espesor de viruta deformada (ad):

Es el espesor del material eliminado después de haber sufrido la deformación.

• Factor de recalcado (z):

Es el cociente entre los espesores de viruta deformada y sin deformar. Es siempre mayor o igual que la unidad.

z = ad / ac ≥ 1

Definido este factor, el ángulo de cizalladura (φ) también se puede expresar en función del factor de recalcado (z) y del ángulo de desprendimiento (γ), mediante la siguiente expresión:

| cos γ |

|

tan φ = |

| |

| z - sen γ |

|

3.2- Velocidades que intervienen en el corte ortogonal

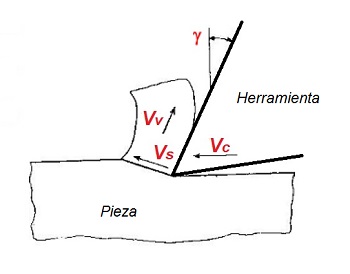

En el corte ortogonal intervienen tres velocidades características del proceso de mecanizado: la velocidad de corte (Vc), la velocidad de deformación o velocidad de cizallamiento (Vs) y la velocidad de salida de la viruta (Vv)

• Velocidad de corte (Vc) : Ya vista en apartados anteriores, es la velocidad lineal relativa de la herramienta respecto de la pieza en la dirección y sentido del movimiento de corte. En los procesos de torneado o fresado esta velocidad se define como:

| π · d · n |

|

Vc = |

| |

| 1000 |

|

donde,

Vc es la velocidad de corte, expresada en metros por minuto (m/min)

d es el diámetro de la pieza, en torneado, o el diámetro de la herramienta, si se trata de fresado, expresado en mm.

n es la velocidad de giro de la pieza, en torneado, o de la herramienta, en fresado, en revoluciones por minuto (r.p.m.)

• Velocidad de deformación o cizallamiento (Vs) : Es la velocidad de rotura de la viruta, y también se puede definir como la velocidad de deslizamiento de la viruta respecto a la pieza. Esta velocidad se define a partir del valor de la velocidad de corte, mediante la siguiente fórmula:

| sen (π/2 - γ) |

|

Vs = Vc · |

| |

| sen (γ + π/2 + φ) |

|

donde,

Vs es la velocidad de deformación, expresada en metros por minuto (m/min)

Vc es la velocidad de corte, expresada en metros por minuto (m/min)

γ es al ángulo de desprendimiento

φ es al ángulo de deslizamiento o cizalladura

• Velocidad de salida de la viruta (Vv) : Es la velocidad de salida de la viruta respecto a la herramienta. Esta velocidad también se calcula a partir del valor de la velocidad de corte, mediante la siguiente fórmula:

| sen (φ) |

|

Vv = Vc · |

| |

| sen (γ + π/2 + φ) |

|

donde,

Vv es la velocidad de salida de la viruta, expresada en metros por minuto (m/min)

Vc es la velocidad de corte, expresada en metros por minuto (m/min)

γ es al ángulo de desprendimiento

φ es al ángulo de deslizamiento o cizalladura

Estas tres velocidades, velocidad de corte (Vc), velocidad de deformación (Vs) y velocidad de salida de la viruta (Vv), se pueden relacionar mediante la siguiente ecuación:

Vs | = | Vv | = | Vc |

cos γ | sen φ | cos (φ - γ) |

Si en un proceso de mecanizado se tiene una velocidad de corte demasiado baja, la productividad en el corte será muy pequeña y por el contrario, si es demasiado alta, la herramienta se desgastará rápidamente.

La elección de una velocidad de corte adecuada a cada proceso de mecanizado deberá realizarse teniendo en cuenta varios factores entre los que se destacan, el tipo de material de la pieza, el material de la herramienta, la sección de viruta, el refrigerante empleado, etc.

Normalmente en los catálogos de los fabricantes de cada máquina herramienta se indican valores orientativos de las velocidades de corte que se deberán emplear en función del tipo de material a mecanizar.

3.3- Fuerzas que actúan en el corte ortogonal

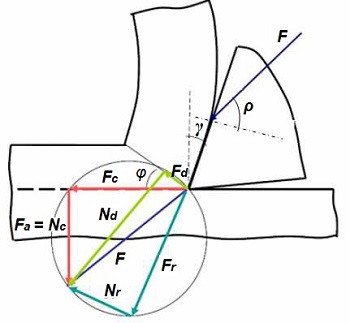

Conocer las distintas fuerzas de corten que actúan en un proceso de mecanizado sirve para evaluar las distintas solicitaciones a las que están sometidas tanto la herramienta de corte como la propia pieza, así como para poder determinar el valor de la potencia que es necesaria para realizar el proceso de corte.

La mayor parte de esta potencia se emplea en el proceso de la eliminación del material de la pieza (deformación), de manera que de todas las fuerzas actuantes, la que más interesa conocer es aquella que tiene la misma dirección que la velocidad de corte. A esta componente es a la que habitualmente se denomina como Fuerza de corte (Fc).

Además de la fuerza de corte (Fc) existe otra componente perpendicular a ella denominada fuerza tangencial o normal (Nc), la cual coincidirá con la Fuerza de avance (Fa = Nc).

Estas dos componentes de fuerza (Fc y Nc) dan lugar a una resultante final de fuerzas (F), la cual no actúa exactamente en el filo de la herramienta, sino que su zona de aplicación dependerá del valor del ángulo de desprendimiento (γ). Así, se tiene que cuanto más pequeño sea éste, más alejada estará la resultante de fuerzas (F) del filo de corte de la herramienta.

El ángulo (ρ) con el que actúa la fuerza resultante (F) es a priori desconocido. No obstante, esta resultante (F) se puede proyectar según tres sistemas de fuerzas, referidas en diferentes direcciones. De esta manera se tienen:

- La Fuerza de corte, Fc

- La Fuerza de deslizamiento, Fd

- La Fuerza de rozamiento entre la viruta y la herramienta, Fr

Siendo las direcciones de actuación de estas fuerzas las siguientes:

- Dirección del movimiento principal de corte y su normal: Fc y Nc = Fa

- Dirección del plano de cizalladura y su normal: Fd y Nd

- Dirección de la superficie de desprendimiento de la herramienta y su normal: Fr y Nr

La suma vectorial de las distintas componentes de fuerza sería la siguiente:

F→ = Fc→ + Nc→ = Fr→ + Nr→ = Fd→ + Nd→

siendo:

F = Fuerza resultante final del proceso de corte

Fc = Fuerza de corte, que permitirá conocer la potencia necesaria para llevar a cabo el corte de la pieza

Fd = Fuerza de deslizamiento, relacionada con las tensiones cortantes en el plano donde se produce la viruta

Fr = Fuerza de rozamiento entre la viruta y la herramienta

ρ = Angulo de rozamiento

Haciendo uso de las relaciones trigonométricas que se deducen de la anterior figura, se pueden deducir las siguientes expresiones que permiten calcular las distintas fuerzas que intervienen en el corte:

Fc = F · cos (ρ - γ)

Nc = Fa = F · sen (ρ - γ)

Fd = F · cos (φ + ρ - γ)

Nd = F · sen (φ + ρ - γ)

Fr = F · sen ρ

Nr = F · cos ρ

De las dos últimas ecuaciones se puede calcular el coeficiente de fricción (µroz) que se produce entre la viruta y la superficie de desprendimiento de la herramienta. Este coeficiente suele ser constante en toda la longitud de contacto.

En un proceso de mecanizado convencional de metales usuales, los coeficientes de fricción medidos suelen tener valores elevados (0.5 < µroz < 2) en comparación con los valores medidos en un contacto convencional del mismo material.

A continuación, se muestra la expresión que permite calcular el coeficiente de rozamiento (µroz) entre la viruta y la herramienta:

| Fr |

|

µroz = tan ρ = |

| |

| Nr |

|

3.4- Estudio de la viruta generada en el corte

Como se sabe, la viruta es todo aquel fragmento de material residual, que típicamente suele adoptar una forma de lámina curvada o espiral, y que se desprende del material de la pieza durante el proceso de mecanizado.

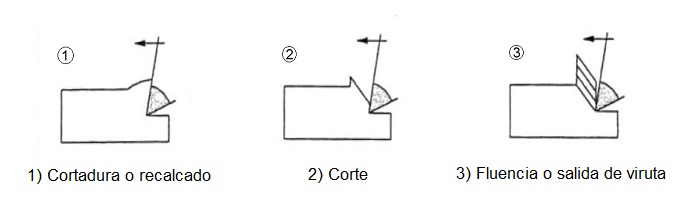

Cabe decir que toda viruta generada se separa del material base de la pieza por la combinación de tres procesos sucesivos:

1) Cortadura o recalcado: el material es desplazado por el filo de la herramienta de corte, que va penetrando en él.

2) Corte: una parte de la viruta se corta debido a que el esfuerzo cortante es mayor que la resistencia al corte del material que forma la viruta.

3) Fluencia o salida de viruta: dependiendo de cómo sea el material y de otros factores que se verán más adelante, se produce el desprendimiento de la viruta que puede ser en forma segmentada, discontinua, o bien formando una viruta toda continua.

Entre los parámetros de corte que definen los procesos de mecanizado, ya vistos en apartados anteriores, también habrá que incluir otro más: la sección de la viruta. La sección de viruta (S) se calcula como el producto del avance (a) por la profundidad en el corte (p):

S = a · p

donde,

S es la sección de viruta, expresado en milímetros cuadrados (mm2)

a es el avance, expresado en milímetros (mm.)

p es la profundidad de corte, expresado en milímetros (mm.)

En general, la sección de la viruta generada dependerá de la potencia de la máquina de corte, la rigidez de la máquina y la fijación de la herramienta.

Multiplicando la sección de viruta por la velocidad de corte se obtiene el arranque de material (Q). Este dato sirve para calcular el volumen de viruta arrancada por unidad de tiempo, dato muy útil en las operaciones de desbaste de piezas.

Q = Vc · S · 1000

donde,

Q es el volumen de arranque de material, expresado en (mm3/min)

S es la sección de viruta, expresado en milímetros cuadrados (mm2)

Vc es la velocidad de corte, expresada en metros por minuto (m/min)

La viruta, como parte de material que se arranca de la pieza, tiene dos superficies: la que ha estado en contacto con la cara de ataque de la herramienta y que posee una apariencia brillante y pulida, debido al continuo rozamiento al desplazarse sobre la superficie de la herramienta; y la otra cara de la viruta que proviene de la superficie de la pieza, siendo su apariencia rugosa y mellada debida al propio proceso de corte.

La forma geométrica que adopte la viruta generada durante el corte depende de la forma de la herramienta y de las condiciones de corte, y es una característica muy relevante que permite deducir si las operaciones de mecanizado se están llevando de una manera óptima.

Una rotura corta de la viruta, con discontinuidad o segmentación de la misma es una solución óptima en el proceso de corte, ya que no afectará a la superficie mecanizada ni a los elementos que la rodean.

A continuación, se incluyen los principales tipos de viruta que pueden darse en las operaciones de mecanizado:

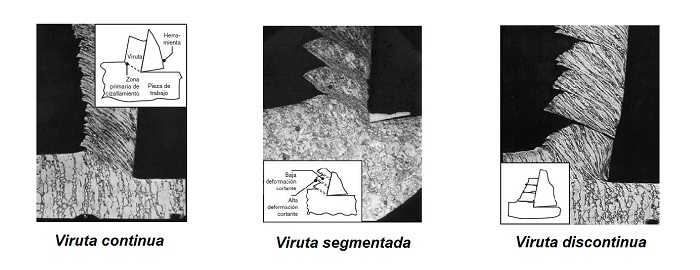

• Viruta continua: las virutas continuas se forman cuando se mecanizan materiales dúctiles, con pequeños avances y a altas velocidades de corte, o bien, cuando se disponen de ángulos de desprendimiento elevados. Una viruta continua que no se rompa es molesta y se suele evitar.

Con una velocidad de corte convencional, la temperatura de la viruta sin deformar es menor y la que se genera lo hace por cizalladura en la zona primaria de corte. Esta zona de la viruta está muy deformada, y se produce un endurecimiento del material por deformación que dificulta su rotura, lo que dará lugar a una viruta continua.

Aunque por lo general producen un buen acabado superficial en la pieza, las virutas continuas no son siempre deseables, ya que tienden a atorarse alrededor de los portaherramientas, los soportes y la pieza de trabajo, lo que obliga a veces a tener que detener la operación de mecanizado para limpiar los residuos que se generan.

No obstante, este inconveniente se puede solventar empleando un rompevirutas, artilugio que suele venir incorporado a la geometría de filo de la herramienta y cuya función es obligar a la viruta a salir con un radio más pequeño provocando su ruptura por tensión.

• Viruta segmentada: las virutas segmentadas se presentan semicontinuas, con grandes zonas de baja deformación cortante y pequeñas zonas de alta deformación cortante. Este comportamiento se muestra en el mecanizado de materiales tenaces, en metales con baja conductividad térmica y resistencia, que disminuyen en forma abrupta con la temperatura, más notablemente en el titanio, y utilizando bajas velocidades de corte.

• Viruta discontinua: son virutas que se presentan discretizadas en segmentos que pueden estar firmemente sujetos unos a otros, o muy sueltos. Se suelen presentar durante el mecanizado de materiales frágiles, duros y quebradizos ya que no tienen la capacidad de soportar la deformación cortante. También se generan cuando se usan velocidades de corte muy bajas. En este caso, la evacuación de este tipo de viruta se realiza fácilmente, dado que se desprende conforme se va produciendo.

La formación de este tipo de viruta ocasiona que la fuerza de corte varíe constantemente durante el corte. Por tanto, si el portaherramientas, los dispositivos de sujeción de la pieza y la máquina herramienta no son suficientemente rígidos pueden producirse vibraciones y traqueteos, lo que puede causar un desgaste prematuro de la herramienta de corte.

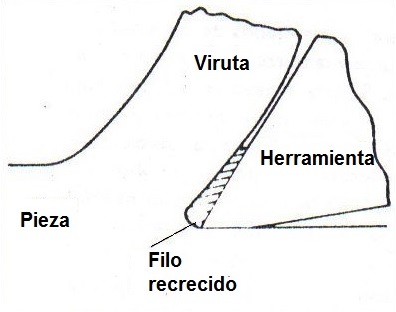

Por último merece la pena reseñar un fenómeno relacionado con los procesos de formación de viruta, que es el filo recrecido.

En los procesos de corte por mecanizado, el material de la pieza está sometido a una gran presión y altas temperaturas. En estas condiciones se crea una zona de acumulación de material a continuación del filo de la herramienta de corte. Entonces ocurre que el material deformado se va uniendo al filo de la herramienta cubriendo parte de éste.

Dependiendo de las condiciones en que se produzca el corte, se puede dar el caso de que la generación de estas capas sea sucesiva a lo largo de todo el proceso y se vayan uniendo y soldando unas sobre otras, dando lugar al llamado filo recrecido.

Este fenómeno aparece normalmente cuando se trabaja con materiales dúctiles y a bajas velocidades, que produce la soldadura o fusión de partículas de viruta con la cuchilla de corte.

En general, este fenómeno hay que evitarlo, ya que provoca un acabado de mala calidad y vibraciones debido a que se generan altas presiones en la zona de contacto viruta-herramienta.

Aumentar la velocidad de corte, lubricar, utilizar materiales de herramienta adecuados, como metales duros o cerámicas, o aumentar el ángulo de desprendimiento son algunas de las soluciones más comunes y efectivas que se pueden tomar para acabar con el fenómeno del filo recrecido.

3.5- Modelos de análisis de los procesos de mecanizado

En los procesos de fabricación mecánica resulta muy importante poder conocer con la mayor exactitud posible el comportamiento de un material al que se está sometiendo a un proceso cualquiera de mecanizado. Por otro lado, en los procesos de mecanizado, el material se encuentra sometido a una serie de cargas dinámicas, y su estudio, que generalmente resultará complejo, puede llevarse a cabo por distintos métodos empíricos, analíticos o numéricos.

Los métodos empíricos se basan en la realización de pruebas experimentales reales, de las cuales se pueden extraer cierta información del proceso que se está llevando a cabo, siendo por lo general este tipo de método muy costoso, tanto en tiempo como en dinero. Por su parte, los métodos analíticos utilizan expresiones y fórmulas simplificadas de las diversas fuerzas que actúan sobre el material durante el proceso de mecanizado, y a partir de los criterios de resistencia y rotura simples de los materiales poder deducir otras expresiones sencillas que puedan definir el comportamiento del material durante el proceso de mecanizado.

Sin embargo, son los métodos numéricos los que actualmente están siendo más ampliamente utilizados, y se fundamentan en el uso de programas informáticos de simulación basados en el Método de los Elementos Finitos (MEF).

La idea básica del MEF consiste en obtener un modelo discreto del conjunto de la pieza que se pretende mecanizar. De esta manera, a partir de la pieza que estará sometida a un sistema de cargas y coaccionada por unas ligaduras que mantendrán la pieza fija a la máquina, se dividirá ésta en pequeñas partes (proceso de discretización), denominadas comúnmente elementos, que estarán interconectados entre sí a través de unos puntos, denominados nodos. Las ecuaciones que rigen el comportamiento del material de la pieza también regirán el comportamiento del elemento. De esta manera se pasa de tener un sólido continuo con infinitos grados de libertad, a un sólido discretizado con un número determinado de grados de libertad.

Por tanto, empleando el MEF se ha procedido a discretizar el problema inicial tanto en el espacio como en el tiempo, para posteriormente simular el proceso de mecanizado utilizando potentes ordenadores. La capacidad de tener un resultado fiable con este método numérico depende en gran medida de disponer de modelos fiables que definan el comportamiento de los materiales involucrados. Un modelo completo requiere determinar la ecuación constitutiva que relaciona las tensiones y deformaciones en función de la velocidad de deformación, de la temperatura y finalmente el criterio de rotura del material.

Existen en el mercado distintos software que emplean el método numérico de los Elementos Finitos como el denominado ABAQUS. Este software, como se ha dicho antes, modela el sólido inicial que se pretende mecanizar, dividiendo su forma continua original en un número finito de partes o elementos. A su vez, estos elementos poseen en su contorno los denominados nodos que unen cada elemento con sus adyacentes. Este proceso es lo que se conoce como el mallado de la pieza, y con ello, se consigue reducir el problema inicial a un numero finito de grados de libertad.

Una vez generado el mallado inicial de la pieza, sobre ésta se imponen las diferentes condiciones de contorno derivados de las condiciones de sujeción de la pieza a la máquina de mecanizado y se le asignan las propiedades mecánicas del material. Este programa permite incluso poder redefinir el mallado inicial a una malla más fina en aquellas zonas localizadas de interés, como puedan ser zonas cercanas a agujeros, esquinas entrantes, etc., con el fin de obtener resultados mucho más precisos en dichas zonas.

Mientras dura el proceso de cálculo de simulación, el Método de los Elementos Finitos va obteniendo los valores de los desplazamientos que sufre cada nodo bajo la aplicación de determinas fuerzas. Con los valores de estos desplazamientos y resolviendo las ecuaciones de rigidez que relacionan fuerzas y desplazamientos se consiguen conocer las deformaciones de cada uno de los elementos, y con éstas y aplicando la ecuación constitutiva propia del material, se podrán obtener como solución las tensiones a las que se ve sometido el material del sólido que se está mecanizando.

En definitiva, mediante la aplicación de los métodos numéricos, se pueden obtener una gran cantidad de información de todo proceso de mecanizado (históricos de tensiones, deformaciones, temperaturas, mapas de velocidades) y son métodos mucho menos costosos que realizar estudios empíricos con piezas reales. Por todo ello, y teniendo en cuenta el continuo avance en la capacidad y rapidez de cálculo de los ordenadores, los métodos de simulación numérica se están convirtiendo en una herramienta casi imprescindible en cualquier estudio que se desee realizar del comportamiento de cualquier elemento estructural sometido a un estado de cargas.

Asignatura: Procesos Metalúrgicos Curso: 5° Mecánica Profesor: Roberto Ariel Lauritto - email:rariel_lauritto@yahoo.com.ar FABRICACIÓN DEL...