lunes, 10 de agosto de 2020

Diseño y Procesamiento mecánico: Tipos de taladros y sus usos

Asignatura: Diseño y Procesamiento mecánico

Curso: 4° Mecánica

Profesor: Ariel Lauritto

email: rariel_lauritto@yahoo.com.ar

Tipos de taladro y sus usos

Actividades:1) Leer el material y ver los vídeos que se encuentran en el texto.

2) ¿Qué es un taladro?

3) ¿Cómo funciona un taladro? ¿Cuáles son sus partes? Nombrarlas y graficarlas.

4) ¿Qué hay dentro de un taladro con cable y de uno inalámbrico? Realizar los gráficos y colocar el nombre de las partes.

5) Tipos de taladros: clasificación.

6) Usos del taladro

7) Taladro de banco:¿Qué es y cómo funciona? Realiza el gráfico y coloca los nombres a las partes.

8) Consejos para el mantenimiento del taladro

¿Qué es un taladro?

El taladro es considerado como una máquina-herramienta giratoria, en la que se pueden insertar herramientas externas para hacer diferentes funciones. Aun que principalmente se le ponen brocas para hacer agujeros o perforaciones dentro de los materiales, también lo podemos utilizar poniéndole discos y cepillos de alambre para que haga la función de lijar y/o desbastar.

¿Cómo funciona un taladro?

Su principio de funcionamiento es bastante sencillo ya que incorpora un pequeño motor que es el que hace la función giratoria. Para accionar dicho componente solo basta con apretar el gatillo y el mecanismo o circuito electrónico se encargara de hacer todo el trabajo, por lo regular los taladros tienen 2 modalidades de funcionamiento solo giratorio y como rotomartillo. También podemos cambiar el sentido de giro del taladro, solo basta con cambiar de posición el selector incluido.

Partes de un taladro

Aunque podemos encontrar diferentes tipos de taladros, ya sea eléctricos, neumáticos, hidráulicos, etcétera, Las partes que componen cada uno de estos siempre son las mismas exceptuando la fuente de energía.

- Cabezal o porta brocas: Es la parte donde ponemos la herramienta, ya sea brocas, cepillos, discos etc.

- Selector de giro: Como su nombre lo indica sirve para invertir el sentido de giro del taladro.

- Gatillo: Es una de las partes más importantes, ya que sirve para accionar el giro.

- Botón de bloqueo: Sirve para mantener girando el taladro sin necesidad de apretar el gatillo.

- Selector rotomartillo o taladro normal: Cuando esta seleccionado en rotomartillo el cabezal gira pero haciendo unas pequeñas oscilaciones hacia adentro y hacia afuera para poder trabajar en superficies más duras.

- Llave: Esta llave se utiliza para abrir o cerrar el cabezal porta herramientas.

- Accesorios: Los taladros por lo regular vienen con un mango extra y se utiliza para ejercer mas presión, también podemos encontrar un vástago ajustable para saber a que profundidad necesitamos hacer los hoyos.

¿Qué hay dentro de un taladro?

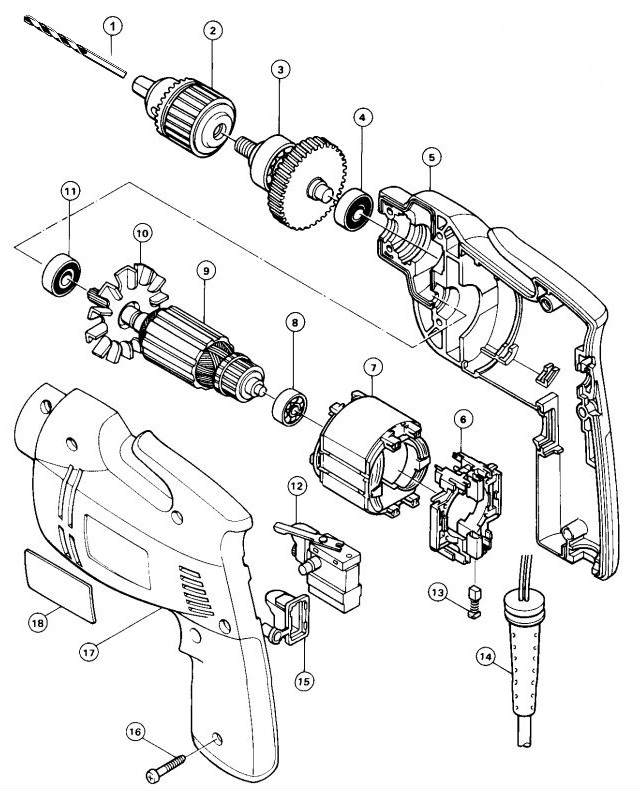

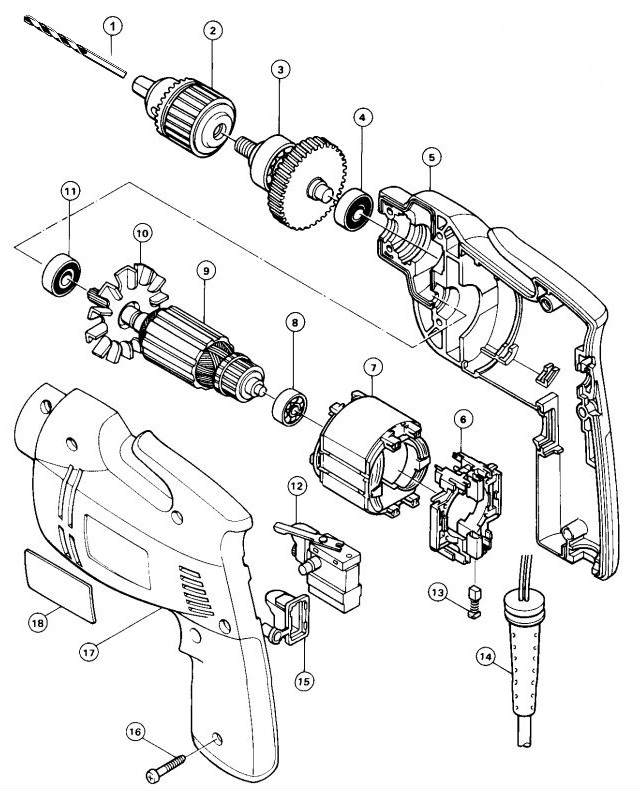

A grandes rasgos, un taladro eléctrico se compone de un motor de corriente continua compuesto por ciertas piezas que se dividen en dos subsistemas: uno mecánico y otro eléctrico. El subsistema mecánico está formado por componentes como el portabroca o mandril, engranajes y cojinetes, y su finalidad es transferir, trasladar o aplicar fuerzas.

El subsistema eléctrico contiene componentes, como las escobillas y el ventilador, que suministran y controlan el flujo de energía.

Algunas de estas piezas son externas y pueden reconocerse fácilmente en las figuras de este artículo, donde también podemos repasar los detalles. Además del motor, otros componentes son internos y ahora los vamos a revisar con mayor detenimiento.

Por razones de claridad consideraremos por separado el motor y otros componentes internos de los taladros con y sin cable.

a) Taladro con cable

Cuando abrimos la carcasa de un taladro con cable nos encontramos con una serie de piezas que podemos apreciar paso a paso en el siguiente video.

Por lo tanto, para resumir, aunque puede haber ligeras diferencias según el fabricante y el modelo, un taladro genérico con cable presenta el siguiente despiece:

Taladro con cable – Partes

- Broca

- Portabroca o mandril

- Engranaje

- Cojinete

- Carcasa lado derecho

- Componente del motor: base de terminales

- Componente del motor: unidad del estator

- Cojinete

- Componente del motor: unidad del rotor

- Componente del motor: ventilador

- Cojinete

- Interruptor ON/OFF

- Componente del motor: escobilla de carbón

- Cable eléctrico

- Cubierta antipolvo

- Tornillo roscante

- Carcasa lado izquierdo

- Placa de identificación

La gran mayoría de los taladros con cable usa un motor universal con escobillas, y aquí podemos consultar la función específica que cumplen los componentes internos de este tipo de taladros.

Taladro con cable – Partes

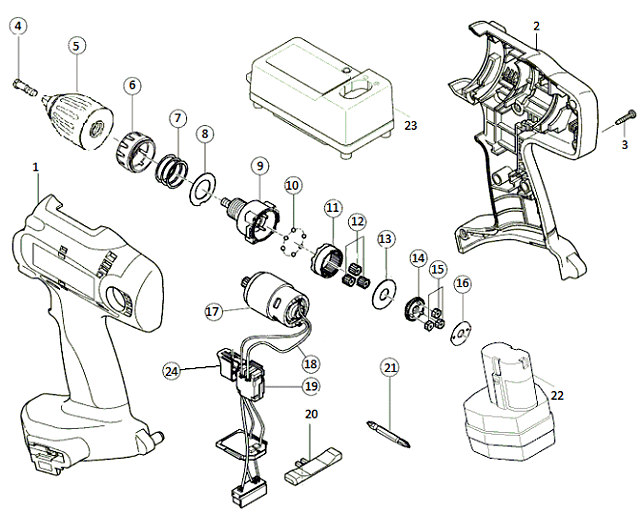

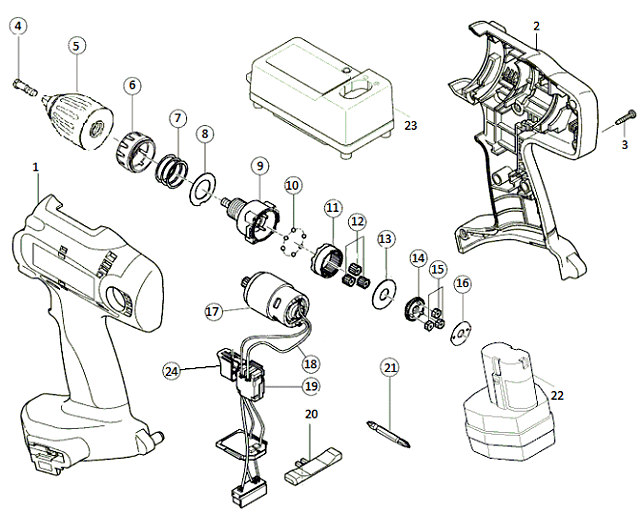

b) Taladro inalámbrico

Los taladros sin cable son dispositivos relativamente sencillos, que comprenden una unidad de alimentación por batería y un motor de corriente continua que acciona un eje y una transmisión de doble velocidad, así como un portabroca. La electrónica es relativamente simple, proporcionando una función de encendido y apagado, típicamente una configuración de marcha tanto en sentido de avance como en reversa, y un control de velocidad.

La gran ventaja de la tecnología de los taladros inalámbricos es que incorporan un motor sin escobillas, por lo que la anatomía interna de estas herramientas es simple y compacta, como muestra el siguiente diagrama del desglose de piezas de un modelo típico.

Taladro sin cable – Partes

- Carcasa lado izquierdo

- Carcasa lado derecho

- Tornillo para ajustar la carcasa

- Tornillo del portabroca

- Portabroca

- Selector de embrague

- Resorte

- Arandela A

- Caja de engranajes

- Bolillas de acero

- Corona

- Engranaje de plástico

- Arandela B

- Piñón

- Engranaje de acero

- Arandela C

- Motor de CC

- Cables

- Controlador

- Palanca de cambio

- Broca

- Batería recargable

- Cargador

- Interruptor para el control de velocidad

La batería es un componente fundamental de cualquier herramienta inalámbrica, como por ejemplo los taladros. En De Máquinas y Herramientas también nos hemos ocupado extensamente de este tema, no solo presentando los diversos tipos de baterías, sino también cómo elegirlas, cómo comprender la importancia del amperaje y cómo saber acerca del rendimiento de una batería.

Teniendo en cuenta todos estos conocimientos, repasemos brevemente la manera en que funciona un taladro inalámbrico.

Taladro sin cable – Partes

Tipos de taladros

Podemos encontrar diferentes tipos de taladros, ya sea por su fuente de energía, por sus funciones, su mecanismo o por el tamaño. En esta ocasión primero los clasificaremos por su tipo de energía.

Manuales

La rotación se hace de forma manual y se utilizan principalmente para materiales blandos como puede ser la madera. Dentro de esta clase podemos encontrar diferentes tipos como pueden ser:

Barrena

Es uno de las más sencillos ya que solo cuenta con una broca y un mango, aun que no es muy preciso y la fuerza la ejercer la persona misma aun se sigue utilizando.

Berbiquí

Su cuerpo tiene forma de u, en un extremo incorpora un cabezal y en el otro lado tiene una pieza de apoyo para ejercer fuerza, en la parte central tiene un mango para poder la función de giro.

Taladro manual

Este tipo ya incorpora una manivela y un pequeño mecanismo que multiplican la velocidad de giro.

Taladro manual de pecho

Este es muy parecido al anterior solo que incorpora una placa ovalada en la cual se pone el pecho para poder ejercer aun más presión.

Eléctricos

Este tipo de taladros utilizan la energía eléctrica ya sea la de los hogares o a través de baterías.

Con cable

Este prácticamente es el más conocido por todos, ya que cuenta con un cable para conectarlo a la toma de corriente de los hogares.

Sin cable

Este tipo es el más práctico de todos ya que cuenta con una batería recargable y esto lo hace funcionar de manera inalámbrica. A pesar de todo esto tienen una gran desventaja y es que a pesar de tener la capacidad de llevarlos a todos lados, estos pierden fuerza en comparación con los que tienen cable.

Angular

Este taladro angular se utiliza principalmente para llegar a lugares con difícil con acceso.

De columna ó de banco

Este es un taladro incorpora una mesa de trabajo para poder hacer hoyos o perforar los materiales con una mayor precisión, el movimiento se hace a través de una manivela de avance y de forma vertical.

Rotomartillo

Este tiene un movimiento oscilatorio hacia afuera y hacia adentro, se utiliza principalmente para las superficies con mayor resistencia.

Reversible

Es capaz de cambiar el sentido de giro a través de un selector electrónico, prácticamente todos los taladros eléctricos tienen esta característica reversible.

Neumáticos e hidráulicos

Estos taladros utilizan el aire comprimido y el agua como fuente de energía.

De combustión interna

Estos taladros son los menos utilizados, ya que solo se utilizan donde no hay posibilidad de tener corriente eléctrica, su funcionamiento se basa en un motor de combustión interna para hacerlo girar.

Usos de taladro

Aunque principalmente lo utilizamos para perforar o hacer hoyos, también podemos encontrar algunas otras aplicaciones como pueden ser:

- Lijar: Como el taladro es una máquina que hace girar una herramienta, podemos colocar una lija en su cabezal y así facilitar el trabajo de lijado.

- Atornillar y desatornillar: Con la capacidad de los taladros reversibles, podemos colocar una punta de destornillador y con movimiento rotatorio hace la misma función que un destornillador convencional.

- Esmerilar: Con un cabezal adecuado, el taladro puede servir para tallar o grabar en metales o vidrios.

- Afilar: Con la herramienta adecuada y el giro del taladro, también se puede hacer esta función.

¿QUÉ ES UN TALADRO DE BANCO?

Taladro de banco

¿Qué es un taladro de banco? Una guía para conocerlo bien

La numerosa familia de los taladros cuenta con un miembro de lujo, tan robusto como servicial: el taladro de banco, también conocido como taladro vertical o de columna, prensa taladradora o taladro de pedestal. Diseñado como máquina estacionaria que puede montarse sobre una mesa de trabajo o directamente sobre el piso si su tamaño es mayor, es la herramienta ideal para talleres, industrias pequeñas o incluso el hogar.

Son varias las ventajas que reúne un taladro de banco frente a un taladro manual, entre ellas:

- Exactitud: son mucho más exactos. Pueden perforar un orificio perfectamente alineado con el ángulo preciso que se necesita. Usar un taladro manual para ese tipo de tarea podría convertirse fácilmente en un intento fallido, incluso por parte de un profesional.

- Velocidad: si nuestro trabajo consiste en perforar varios agujeros, por ejemplo, sobre una placa de madera o metal, un taladro de banco no sólo realiza la tarea de manera más rápida, sino también más simple. Esto es porque el movimiento del mandril y el husillo se realiza mediante una palanca que funciona sobre una cremallera y un piñón, lo que proporciona al operador una ventaja mecánica considerable.

- Potencia: un taladro manual tiene una potencia muy limitada, mientras que uno de banco tiene una velocidad variable que permite un mejor control para el usuario.

- Precisión: pueden perforar un agujero a la profundidad precisa y en el ángulo preciso, ya que el ángulo del husillo se fija en relación con la mesa, permitiendo que los agujeros se perforen de modo preciso y repetitivo.

- Seguridad: un taladro manual puede deslizarse fácilmente en la mano del usuario. Por el contrario, un taladro de banco proporciona más estabilidad para la pieza de trabajo, ya que la mesa permite que una morsa o abrazadera ubique y ajuste firmemente la pieza, haciendo que la operación sea mucho más segura.

No es casual, entonces, que una herramienta tan útil ya tenga varios siglos de existencia y de hecho haya sido, como otras prensas, una de las primeras máquinas en inventarse.

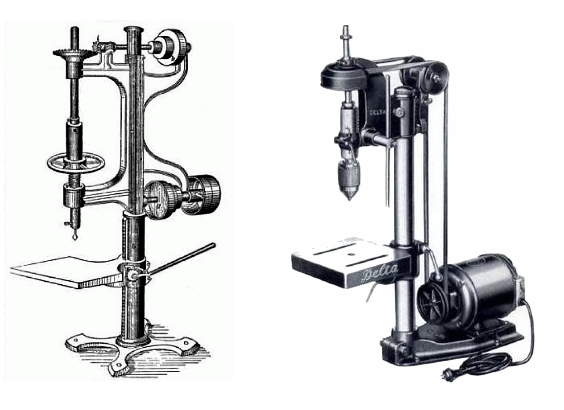

El taladro de banco evolucionó a partir de herramientas manuales que se usaban para perforar la madera y otros materiales, como el antiguo y aún hoy presente berbiquí, con su familiar forma en “U”. Con el tiempo, el diseño fue adaptándose a las exigencias crecientes de un mundo industrializado, dando lugar a los primeros taladros verticales que, como apreciamos en la siguiente figura, pasaron de los primitivos modelos con poleas y ejes de transmisión del siglo XIX (figura de la izquierda) a los modelos de la década del ’30 que ya introducían un motor eléctrico (figura de la derecha).

Taladro de banco

Aunque la tecnología actual ha incorporado taladros industriales sumamente sofisticados, la versión moderna del primitivo taladro de las figuras de arriba es una herramienta muy apetecida tanto por carpinteros como por mecánicos y operarios de mecanizado, ya que, además del perforado usual permiten realizar tareas tan numerosas como escariado, roscado, redoblonado, avellanado y rectificado.

Precisamente en este artículo vamos a dedicarnos a tratar con más detalle el taladro de banco y conocer sus características principales. Pero comencemos por el principio.

¿Qué es y cómo funciona un taladro de banco?

Como ya mencionamos en otro artículo, los taladros estacionarios o máquinas taladradoras constituyen un gran grupo de herramientas poderosas, algunas de las cuales, por su tamaño y costo, solo son aplicables a la industria. Ese grupo comprende los siguientes tipos de máquinas taladradoras:

- Vertical o de columna

- Radial

- Horizontal

- De torreta

- De husillos múltiples

- CNC

El taladro de banco pertenece al primer grupo de máquinas taladradoras verticales o de columna, que son las más sencillas y económicamente accesibles. Se caracterizan por la rotación de un husillo vertical en una posición fija que está soportado por un bastidor de construcción en forma de “C”, al igual que los balancines y las prensas plegadoras de chapa, por ejemplo. El manejo de una máquina taladradora de columna es simple, porque consiste en solo dos movimientos principales.

- Movimiento de rotación de la herramienta de corte (broca): proporcionado por el motor eléctrico de la máquina a través de una transmisión por poleas y engranajes.

- Movimiento de avance o penetración de la broca en la pieza de trabajo: puede realizarse manualmente o automáticamente. Precisamente la naturaleza de este movimiento de avance es el que distingue los dos tipos básicos de este tipo de máquinas.

Así es como tenemos dos clases de taladros de columna:

a) Sensitivos

El movimiento de avance se realiza manualmente. Están diseñados para trabajos ligeros en madera, metal, plástico y materiales similares, en los que deben perforarse orificios pequeños, tarea que requiere alta velocidad y movimientos manuales de avance. Pueden ser de columna corta, en cuyo caso la base de estas máquinas va montada sobre un banco de trabajo (de ahí el nombre “taladro de banco“) o de columna larga, por lo cual la base puede atornillarse al piso. Pueden manejar brocas de hasta 15,5 mm de diámetro. La broca se inserta en la pieza de trabajo exclusivamente a mano, por lo que el operador “siente” la acción de la herramienta de corte a medida que esta atraviesa la pieza de trabajo. De ahí la denominación “sensitivo”.

b) No sensitivos

Son muy similares en diseño a los taladros sensitivos, pero de mayor tamaño, peso y potencia, lo que los hace ideales para taladrar agujeros grandes y efectuar operaciones pesadas de mecanizado en piezas de tamaño mediano, pudiendo lograr orificios con un diámetro de hasta 50 mm. Son de columna larga, por lo que todos los modelos se atornillan al piso por medio de pernos y tuercas. Como están equipados con inserción motorizada de la broca, no son del tipo sensitivo, ya que un mecanismo de impulsión con engranajes cambia las velocidades y el avance del husillo, permitiéndole adaptarse a diferentes tipos de piezas. También pueden tener un mecanismo para elevar o descender la mesa de trabajo e incorporar incluso un depósito de líquido enfriador integrado en la base.

Dado que este artículo trata sobre taladros de banco, vamos a enfocarnos exclusivamente en este tipo de máquina sensitiva, cuyo rango de precios la ubica dentro de las posibilidades tanto del profesional como del aficionado.

Componentes principales de un taladro de banco

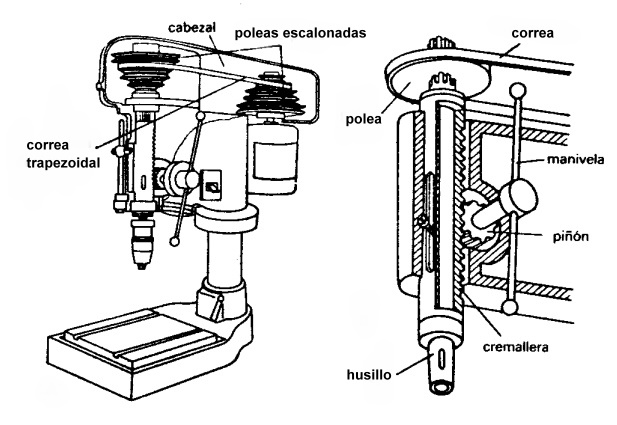

Todas las máquinas taladradoras presentan una serie de componentes básicos comunes, que son: una columna, una base, un cabezal taladrador provisto de motor y accesorios, una mesa de trabajo y una manivela. Dependiendo del tipo de máquina y de su complejidad, se añaden otros componentes. Por ser el más sencillo, el taladro de banco tiene solamente las piezas mencionadas.

La figura de abajo representa esquemáticamente estos componentes principales de un taladro de banco.

Partes de un taladro de banco

Base o placa de asiento: soporta a la máquina dándole estabilidad y aportando un montaje rígido para la columna. Está construida generalmente en hierro fundido y puede soportar vibraciones. Viene provista de orificios para poder atornillarla al banco de trabajo o al piso. También contiene ranuras que permiten fijar una morsa o abrazaderas para sujetar la pieza de trabajo o, llegado el caso, sujetar la propia pieza de trabajo.

Columna: construida en acero fundido, es el miembro principal de la máquina que se erige desde la base y sobre la cual van montados otros componentes, como la mesa y el cabezal de taladrado. Puede ser de tipo caja, redonda o tubular, aunque este último diseño es el más común. La altura de la columna es la que determina que el taladro sea de banco o de piso.

Mesa: Puede ser redonda o rectangular y se usa para soportar la pieza de trabajo. Su superficie es perpendicular a la columna, y mediante un conjunto de manija y cremallera puede elevarse, descender o girar en torno a la columna. En algunos modelos es posible inclinar la mesa en ambos sentidos para taladrar agujeros en ángulo. La mayoría de las mesas tienen ranuras en T para sujetar sobre ellas matrices, dispositivos de sujeción o piezas de trabajo de gran tamaño.

Cabezal taladrador: está montado en el costado superior de la columna y aloja el mecanismo para girar la herramienta de corte y hacerla avanzar hacia la pieza de trabajo. Este mecanismo consiste en un husillo y un motor de accionamiento que están conectados por medio de una correa trapezoidal y poleas escalonadas en la parte superior de la máquina, como muestra la siguiente figura.

Cabezal de taladro – Taladro de banco

La correa transmite el movimiento del motor al eje o husillo que sujeta e impulsa la herramienta de corte y que se encuentra dentro de un manguito o camisa. Así el husillo comienza a rotar a velocidades que varían entre 50 y 2000 rpm. Para producir el movimiento de avance, un piñón conectado a la manivela que gira el usuario engrana con una cremallera, desplazando el manguito hacia arriba y hacia abajo e impulsando consecuentemente el husillo en ambas direcciones sobre la pieza de trabajo.

En este video podemos ver una descripción de los componentes de un taladro real y la demostración de estos movimientos.

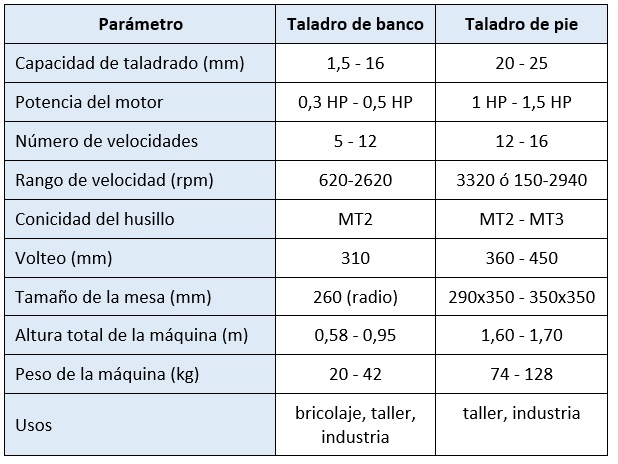

Capacidades de los taladros de banco

El mercado ofrece una amplia gama de taladros sensitivos, tanto de banco como de pie. Conocer sus capacidades puede orientarnos sobre el tipo de trabajo que puede realizar cada uno, por lo que en el siguiente gráfico resumimos los rangos de algunas características que ofrecen fabricantes reconocidos de taladros sensitivos.

Taladro de Banco – Tabla Comparativa

Consejos para el mantenimiento de un taladro de banco

Como toda máquina herramienta, del modelo más económico al más sofisticado, un taladro de columna requiere un mantenimiento que en el caso de los taladros de banco es sencillo, pero no ello prescindible. Veamos qué debemos tener principalmente en cuenta para asegurar una larga vida útil de nuestra herramienta.

a) Lubricación

La lubricación de un taladro estacionario es importante debido al calor y la fricción generados por las partes móviles. Por ello debemos consultar cuáles son los métodos de lubricación recomendados en el manual del fabricante.

En líneas generales, primero debemos limpiar correctamente el taladro después de cada uso, poniendo especial atención en las ranuras y orificios de la mesa y la base, así como en los componentes del mecanismo de transmisión y de avance. Para eso, debemos asegurarnos de retirar las virutas de las correas, poleas, el husillo y el manguito, de manera de evitar daños tanto en las partes móviles como en el ajuste de precisión. Después, colocaremos una capa ligera de aceite en todas las superficies sin pintar para evitar la oxidación.

b) Cuidados especiales

El funcionamiento de un taladro de columna en condiciones adversas requiere atención especial. Por ejemplo, si la máquina se usa en un taller de carpintería, que implica condiciones extremadamente polvorientas, debemos usarla a las velocidades más bajas para evitar un rápido desgaste abrasivo en las piezas móviles y lubricar la máquina con mayor frecuencia.

En condiciones de frío extremo, conviene encender la máquina a baja velocidad y dejar que las piezas y los lubricantes se calienten antes de aumentar las velocidades. El metal se vuelve muy quebradizo ante el frío extremo, por lo que no debemos golpear la máquina con herramientas duras. Por su parte, el calor extremo puede provocar el sobrecalentamiento del motor, por lo que es preferible usar la herramienta en ciclos intermitentes de encendido/apagado para mantener en todo momento una baja temperatura del motor.

Por supuesto, a estas medidas debemos añadirle las referentes a la seguridad y protección personal en el uso de máquinas eléctricas. Muchas de esas medidas, de aplicación general en diversas herramientas y que también son válidas para los taladros de banco, las encontraremos en artículos ya publicados en De Máquinas y Herramientas.

Procesos Metalúrgicos: Oxidación y corrosión

Asignatura: Procesos Metalúrgicos

Curso: 5° Mecánica

Profesor: Ariel Lauritto

email: rariel_lauritto@yahoo.com.ar

Oxidación y corrosión

Actividades

1) Ver el vídeo https://www.youtube.com/watch?v=xow45w9YhM4, extraer del mismo los diferentes métodos de protección contra la corrosión.

2) Nombrar los fundamentos electroquímicos de algunos métodos de protección sobre la corrosión.

3) Leer el texto

4) ¿Qué es oxidación y qué es corrosión? Conceptos. Tipos.

5) Realizar un cuadro con los métodos de protección vistos en el vídeo y los que se encuentran en el texto.

Oxidación y corrosión

Los materiales están expuestos continuamente a los más diversos ambientes de interacción material-ambiente. Esto provoca, en muchos casos, la pérdida o deterioro de las propiedades físicas del material.

Los mecanismos de deterioro son diferentes según se trate de materiales metálicos, cerámicos o polímeros (plásticos). Así, el hierro, en presencia de la humedad y del aire, se transforma en óxido, y si el ataque continúa acaba destruyéndose del todo. Desde el punto de vista económico, la corrosión ocasiona pérdidas muy elevadas.

En los materiales metálicos, el proceso de deterioro se llama oxidación y corrosión. Por otro lado, en los cerámicos las condiciones para el deterioro han de ser extremas, y hablaremos también de corrosión. Sin embargo, la pérdida de las propiedades de los materiales polímeros se denomina degradación.

En el deterioro de materiales podemos distinguir dos procesos:

Oxidación directa

Resulta de la combinación de los átomos metálicos con los de la sustancia agresiva. Ejemplos:

2 Fe + O2 → 2 FeO (herrumbre-óxido) (oxidación por oxígeno como causa)

Fe + S → FeS (sulfuro) (oxidación por azufre como causa)

Esto lleva a que el metal, con el tiempo, pase de tener un estado libre (puro) a tener un estado combinado con otros elementos (óxidos, carbonatos, sulfatos,...)

En este caso, los productos de la reacción quedan adheridos a la superficie del metal. En algunos casos, se forman películas protectoras que los aíslan del agente corrosivo. El caso más corriente es el ataque por oxígeno. En este caso, sobre el metal se forma una capa de óxido que, en algunos casos autoprotege al metal de una mayor oxidación.

Pero el oxígeno no es el único agente, pues también puede intervenir el cloro (Cl2), el azufre (S), el hidrógeno (H2), el monóxido de carbono (CO), el dióxido de carbono (CO2),...

En los procesos de oxidación, los metales pasan de su estado elemental a formar iones positivos (cationes) por pérdida de electrones.

M → M n+ + ne-

siendo n el número de electrones que se pierden. A esta reacción se le llama reacción de oxidación o reacción anódica.

El proceso de oxidación se acelera si la temperatura de eleva.

Corrosión electroquímica o corrosión en líquidos.

En este caso, el metal es atacado por un agente corrosivo en presencia de un electrolito. (Un electrólito o electrolito es cualquier sustancia, normalmente líquida, que contiene iones libres, que se comportan como un medio conductor eléctrico).

Normalmente un electrolito es una disolución, en la que el disolvente suele ser agua y el soluto otra sustancia. El ejemplo más conocido es el agua del mar (el cloruro sódico es un agente corrosivo), que actúa como electrolito.

Los procesos de corrosión son procesos electroquímicos, ya que en la superficie del metal se generan “micropilas galvánicas” en las que la humedad actúa como electrolito. El metal actúa como ánodo (polo positivo) y, por lo tanto, se disuelve. Así, el electrolito actúa como medio conductor a través del cual viajan las cargas que abandonan los electrones del ánodo que se corroe, el metal.

Existe un tipo de corrosión de tipo electroquímico que aparece cuando se juntan metales diferentes o son conectados eléctricamente. Al producirse el contacto, el metal más electronegativo desempeña el papel de ánodo y, por tanto, sufre la corrosión.

Definiciones que te aclaran las cosas:

a) Ánodo: Metal que cede electrones y se corroe.

b) Cátodo: Receptor de electrones.

c) Electrolito: Líquido que está en contacto con el ánodo y el cátodo. Debe ser conductor eléctrico. Este líquido proporciona el medio a través del cual se asegura el desplazamiento de cargas eléctricas desde el ánodo hasta el cátodo.

Protección contra la oxidación y la corrosión

Impedir la corrosión implica impedir reacciones electroquímicas. Es decir, eliminar la posible presencia de un electrolito que actúe como medio conductor para facilitar una reacción de transferencia de electrones desde un metal anódico. Así, las soluciones podrían ser:

Protección por recubrimiento:

Es decir, crear una capa o barrera que aísle el metal del entorno. Dentro de este tipo de protección podemos encontrar:

a) Recubrimientos no metálicos: siendo los más comunes...

• Pinturas y barnices: Es económico y exige que la superficie esté limpia de óxidos y grasas

• Plásticos: Son muy resistentes a la oxidación y son flexibles, pero apenas resisten el calor. El más empleado es el PVC.

• Esmaltes y cerámicos: Tiene la ventaja de resistir las altas temperaturas y el desgastes.

b) Recubrimientos metálicos:

• Inmersión : Se recubre el metal en un baño de metal fundido. El metal al solidificar forma una fina capa protectora. Los metales más empleados son...

a) Estaño (la técnica se llama estañado): latas de conserva

b) Aluminio: (la técnica se llama aluminización): Es económico y con calidad.

c) Plomo: (la técnica se llama plombeado): Para recubrir cables y tuberías.

d) Cinc: (la técnica se llama galvanizado): Para vigas, vallas, tornillos,...y otros objetos de acero.

• Electrodeposición : En este caso se hace pasar corriente eléctrica entre dos metales diferentes que están inmersos en un líquido conductor que hace de electrolito. Uno de los metales será aquel que hará de ánodo, el cual se oxidará y sacrificará. El otro metal, el que se desea proteger, hará de cátodo y ambos estarán inmersos en el electrolito que estarán en una cuba. Cuando pasa la corriente eléctrica, sobre el metal catódico se crea una fina capa protectora hecha del material procedente del metal anódico, pues la pila obliga a ceder electrones al ánodo que alcanzarán al cátodo. Cuando el metal que hace de cátodo y se desea proteger es acero y el otro que va a protegerlo (que hace de ánodo) es cinc, el proceso se llama galvanizado.

Protección por capa química:

Se provoca la reacción de las piezas con un agente químico que forme compuestos en su superficie que darán lugar a una capa protectora. Por ejemplo:

▪ Cromatizado: Se aplica una solución de ácido crómico sobre el metal a proteger. Se forma una capa de óxido de cromo que impide su corrosión.

▪ Fosfatación: Se aplica una solución de ácido fosfórico y fosfatos sobre el metal. Se forma una capa de fosfatos metálicos que la protegen del entorno.

Protección Catódica

La Corrosión de un material metálico es la interacción del mismo con el medio que lo rodea, produciendo un deterioro en sus propiedades físicas y químicas, acelerando su envejecimiento y destrucción.

La protección catódica es un método electroquímico muy utilizado, que aprovecha el principio electroquímico de la corrosión, transportando un cátodo a la estructura metálica a proteger, bien sea que se encuentre enterrada (tuberías), sumergida, a medias o totalmente.

Los Sistemas de protección más utilizados son:

1- PROTECCIÓN CATÓDICA POR CORRIENTE IMPRESA O VOLTAJE IMPUESTO

En este sistema de protección, se mantiene el mismo principio fundamental, pero valorando las limitaciones del material, costo y diferencia de potencial con los ánodos de sacrificio, se integra un sistema mediante el cual el flujo de corriente requerido, se origina en una fuente de corriente continua regulable o, simplemente se hace uso de los rectificadores, que alimentados por corriente alterna ofrecen una corriente eléctrica continua apta para la protección de la estructura.

PROTECCIÓN CATÓDICA POR CORRIENTE IMPRESA | |

Fuente http://e-ducativa.catedu.es | Fuente: https://www.upv.es |

La corriente externa suministrada disponible es "impresa" en el circuito constituido por 2 partes: la estructura metálica a proteger y la placa anódica. De esta forma al conectar la batería, los electrones fluyen hacia el metal, haciendo que este sea el cátodo, el ánodo auxiliar se corroe.

2- ANODOS GALVANICOS, ÁNODOS DE SACRIFICIO Se fundamenta en el mismo principio de la corrosión galvánica, en la que un metal más activo es anódico con respecto a otro más noble, corroyéndose el metal anódico. En la protección catódica con ánodo galvánicos, se utilizan metales fuertemente anódicos conectados a la tubería a proteger, dando origen al sacrificio de dichos metales por corrosión, descargando suficiente corriente, para la protección de la tubería.

PROTECCIÓN CATÓDICA POR ÁNODOS DE SACRIFICIO | |

Suscribirse a:

Comentarios (Atom)

Procesos Metalúrgicos - FABRICACIÓN DEL ACERO. TIPOS DE HORNOS

Asignatura: Procesos Metalúrgicos Curso: 5° Mecánica Profesor: Roberto Ariel Lauritto - email:rariel_lauritto@yahoo.com.ar FABRICACIÓN DEL...

-

Asignatura: Diseño y Procesamiento mecánico Curso: 4° Mecánica Profesor: Ariel Lauritto email: rariel_lauritto@yahoo.com.ar Tipos de talad...

-

Asignatura: Diseño y Procesamiento mecánico Curso: 4° Mecánica Profesor: Ariel Lauritto email: rariel_lauritto@yahoo.com.ar El proceso de co...

-

Asignatura: Diseño y Procesamiento mecánico Curso: 4° Mecánica Profesor: Ariel Lauritto email: rariel_lauritto@yahoo.com.ar La Broca Activid...